Лвл брус своими руками

ЛВЛ брус: эксплуатационные свойства материала

В мире брус ЛВЛ пользуется большим спросом и обладает свойствами, которые не характерны для других стройматериалов. Поэтому он используется там, где нельзя применить дерево и металл. В России популярность такого материала только развивается.

Что такое брус ЛВЛ

ЛВЛ-материалы появились в 1935 году в лаборатории Федерального лесничества США. Через 30 лет в Америке наладили массовое производство брусьев. Их изготавливают из тонких листов древесины, которые соединены путем склеивания. Сырьем выступает сосна, лиственница, ель и другие хвойные деревья.

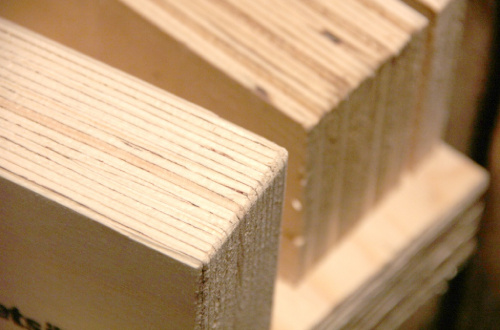

Один брус может состоять из 24 слоев. Стандартно в строительстве используют панели из 9 — 12 шаров.

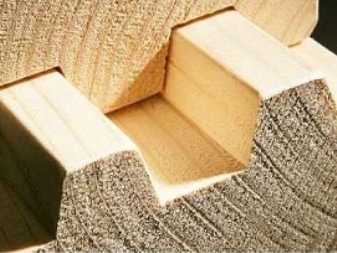

Такие материалы производят 2 видов. Если слои находятся в продольном направлении волокнам дерева, ЛВЛ брусы называют конструкционными. Они способны выдерживать большую нагрузку при небольших размерах поперечного сечения. Не требуется возведение массивного фундамента. Недостаток такого бруса — скручивание краев при большой ширине панели.

В структуре второго вида ЛВЛ-бруса каждый 5 слой кладут поперек остальных волокон. Это обеспечивает прочность пиломатериала и устраняет скручивание. Поэтому он применяется для создания дверей, стен, а также широких поверхностей. На рынке представлены брусы ЛВЛ с разными маркировками.

Российские заводы выпускают товар со следующим обозначением:

- R, S — шпон с высокой плотностью размещают параллельно волокнам дерева;

- X, Q — соседние листы направлены перпендикулярно древесным волокнам;

- I — смесь предыдущих видов из шпона более низкого сорта;

- T — похожий на S, но он характеризуется меньшим количеством слоев.

Материал с пометкой R подходит для сооружения несущих конструкций, S — для замены деревянных балок. Брусы с обозначением Х и I применяют для постройки стен и перегородок. Марка Q предназначена для изготовления кровельных панелей и перекрытий. Пиломатериал со знаком Т используют в качестве лага для напольного покрытия.

Свойства и эксплуатационные характеристики клееного бруса ЛВЛ

Материал имеет высокую прочностью, которая в 3 раза превышает аналогичный показатель обычных пиломатериалов. Она достигается с помощью параллельного расположения волокон. Это главное отличие ЛВЛ-материалов от фанеры.

Материал имеет высокую прочностью, которая в 3 раза превышает аналогичный показатель обычных пиломатериалов. Она достигается с помощью параллельного расположения волокон. Это главное отличие ЛВЛ-материалов от фанеры.

Брус обладает следующими свойствами:

- Влагоустойчивость — показатель влажности от 8 до 12%. Брус практически не впитывает влагу. Его можно использовать при облицовке стен сауны и ванной.

- Долговечность — для изготовления шпона древесину отбирают сразу после вырубки. Со временем на поверхности не появляются трещины, материал не рассыхается.

- Однородность — волокна равномерно распределены по всей плоскости, что обеспечивает одинаковое качество материала. Отсутствуют продольные и поперечные деформации.

- Легкость — весит меньше, чем цельный брус. Не меняет вес даже под воздействием влаги.

- Сопротивляемость по изгибу составляет от 19 до 35 МПа, на растяжение — от 16 до 26 МПа в зависимости от направления волокон.

- Выдерживает нагрузку до 480 кг/м2.

- Огнеупорность — материал относится к классу Е. Фенолформальдегидная смола, которая используется для склеивания слоев, не поддается окислению и препятствует возгоранию. Плотная структура не позволяет огню и высокой температуре проникнуть во внутренние шары.

ЛВЛ-брус не теряет своих свойств при температуре 300 градусов в течение 30—60 минут. Он тлеет и постепенно затухает.

Материал не портится под воздействием агрессивных веществ. Он не подвержен гниению и влиянию бактерий.

Размеры ЛВЛ бруса и цены

Максимальная ширина брусьев достигает 1,8 м. По желанию заказчика их можно распилить на части. Стандартная длина ограничивается размерами пресса — 18 м. Если транспорт не позволяет перевезти такие доски, их разрезают. Толщина составляет от 18 до 102 мм. Цена за 1 м3 материала меняется от 25000 до 36 000 рублей. На стоимость влияет порода дерева, количество шаров шпона и плотность.

Максимальная ширина брусьев достигает 1,8 м. По желанию заказчика их можно распилить на части. Стандартная длина ограничивается размерами пресса — 18 м. Если транспорт не позволяет перевезти такие доски, их разрезают. Толщина составляет от 18 до 102 мм. Цена за 1 м3 материала меняется от 25000 до 36 000 рублей. На стоимость влияет порода дерева, количество шаров шпона и плотность.

В России существует 2 завода по производству ЛВЛ-бруса: Талион-Терра в г. Торжок ( ТМ «Ультралам») и ЛВЛ-Югра в г. Нягань (ТМ «Югра»). Популярным в Россий считается товар из Финляндии компании Финфорест (ТМ «Керто»).

Технология производства

Изготовление высококачественных брусьев характеризуется большими затратами энергии и сложностью. Процесс требует наличия специального оборудования, поэтому в кустарных условиях сделать их не получится.

Древесину отбирают сразу после вырубки. Стандартно в производстве ЛВЛ-бруса используют толстую прикорневую часть дерева.

Технологический процесс включает следующие этапы:

Приготовленные бревна определенной длины отправляют на станок для удаления коры. Стандартно снимают слой в 3 мм.

Приготовленные бревна определенной длины отправляют на станок для удаления коры. Стандартно снимают слой в 3 мм.- Древесина отправляется на гидротермическую обработку. Ее помещают в бассейны с теплой водой (50 — 80 градусов) на 24 — 36 часов. Влажный материал легче поддается лущению.

- Бревна распиливают на отдельные полена и лущат на станке, чтобы получить шпон толщиной 3 мм.

- Изготовленные листы нарезают на нужные размеры, сортируют по уровню влажности и отправляют на сушку. Материал должен содержать не более 8% влаги.

- Готовый шпон разделяют по плотности и качеству.

- На поверхность наносят клеящее вещество и под прессом формируют одну плиту из нескольких слоев шпона.

- Полученные ЛВЛ-брусья нарезают.

Процесс полностью автоматизирован. Плотность определяют с помощью ультразвука. Для обнаружения дефектов применяют цветные сканеры. Отходы идут на изготовление топливных гранул, а кора отправляется в котельную завода. В конце производства товар маркируют и пакуют в пленку.

Почему исключен брак

На каждом этапе материал проходит проверку качества. При подаче в станок для лущения чурак сканируется лазером. Обработанная на компьютере информация передается на шпиндельные зажимы, которые размещают дерево в положении, которое обеспечит лучший выход листов при минимальной оцилиндровке. Повреждения обнаруживают камеры и сканеры на этапе разрезания древесины, что минимизирует брак изделий. Пласты, влажность которых превышает 8%, автоматически отправляются досушиваться.

Продукция проходит специальные испытания и получает подтверждение о соответствии стандартам. Поэтому при покупке в магазине просят показать сертификаты на товар.

Преимущества и недостатки

ЛВЛ-брус подходит для строительства в любую погоду, поскольку не деформируется под влиянием внешних факторов. Материал обладает следующими преимуществами:

- уровень прочности выше по сравнению с обычным деревом;

- не боится агрессивных веществ и влажности;

- на него не действует гниль, грибок и другие бактерии;

- при пожаре не загорается;

- высокая тепло — и шумоизоляция;

- легкий и удобный в строительстве;

- не нагружает фундамент;

- широкий диапазон размеров;

- отсутствие дефектов и трещин;

- позволяет реализовать необычные архитектурные решения.

Среди серьезных недостатков выделяют воздухонепроницаемость и проблемы с экологичностью. Несмотря на соответствие стандартам, вещества в смоле для склеивания могут неблагоприятно повлиять на организм. Минусом является высокая стоимость панелей по сравнению с другими материалами из древесины.

Сфера применения ЛВЛ бруса

Он используется при строительстве частных домов в качестве каркаса. Монтаж занимает до 3 месяцев. Такими брусьями заменяются балки и отдельные элементы стропильной конструкции. Пиломатериалы применяются в таких случаях:

Он используется при строительстве частных домов в качестве каркаса. Монтаж занимает до 3 месяцев. Такими брусьями заменяются балки и отдельные элементы стропильной конструкции. Пиломатериалы применяются в таких случаях:

- возведение ангаров, спортивных центров, киосков;

- строительство коммерческих и промышленных зданий;

- сооружение межэтажных перекрытий;

- создание лестниц, мебели, дверей и окон.

Из клееных брусьев делают кровельные панели и ограждения. Материал используется для возведения арок в кафе, открытых площадок и сцен, модульного жилья. Часто из них создают купольные конструкции. Из-за влагоустойчивости ЛВЛ-панели используют для строительства помещений с высокой влажностью (бассейн, ванна, сауна, оранжерея).

ЛВЛ-брус представляет собой склеенные между собой слои лущеного шпона. Такая структура гарантирует высокую плотность, влагоустойчивость, долгий срок службы и огнеупорность материала. Благодаря таким свойствам из него строят каркасы и другие конструкции в любых погодных условиях.

Брус ЛВЛ

Всем нам известны деревянные строительные материалы, такие как оцилиндрованное бревно, клееный брус, профилированный брус и обычный. Но, мало кто знает, что такое ЛВЛ брус. Хотя этот вид изделий изобрели в Америке еще в 1935 году, на рынке России он появился сравнительно недавно. Вот почему многие застройщики даже могли не слышать о нем. Чтобы познакомить вас с этим замечательным материалом, мы рассмотрим особенности, которые имеет ЛВЛ брус, технологию его производства, а также узнаем плюсы и минусы материала.

И если вы задумываетесь о его покупке, то это поможет вам принять решение в пользу бруса или наоборот.

- Свойства и характеристики материала

- Технология производства

- Достоинства и недостатки ЛВЛ бруса

- Сфера использования ЛВЛ бруса

- Подведем итоги

Свойства и характеристики материала

Брус ЛВЛ – необычный материал, так как разительно отличается от своих собратьев. Только клееные изделия издали напоминают его. Все дело в том, что этот материал создается из шпона хвойных деревьев, толщина которого 3 мм. Шпоны надежно склеиваются друг с другом, образуя деревянный брус. Внешне изделия напоминают фанеру, только толще. Правда, это только внешне, ведь характеристики материалов иные. К примеру, у фанеры при изготовлении волокна направлены перпендикулярно, чтобы выдерживать нагрузки на поверхность. А вот ЛВЛ брус имеет волокна, которые направлены параллельно. Это сделано для того, чтобы продукт выдерживал нагрузки на торцы. Можно сказать, что изделия созданы для строительства домов.

Материал соответствует всем стандартам и идеально подходит для строительства. Дома из ЛВЛ бруса характеризуются прочностью, теплотой, долговечностью и красотой. Если говорить о параметрах, то они следующие:

- влажность изделий – от 8 до 12%;

- число слоев шпона – от 9 шт.;

- высота бруса – от 19 до 106 мм;

- длина бруса – максимум 20,5 м;

- ширина – максимум 1,25 м;

- шероховатость – максимум 320 мкм;

- максимальное отклонение в плоскости – не больше 1,5 мм;

- сопротивляемость вдоль волокон на изгиб – от 22,5 до 27,5 МПа;

- сопротивляемость на растяжение – от 16,5 до 22,5 МПа;

- огнеупорность – класс Е;

- износоустойчивость – 4;

- показатели выделения формальдегида – Е1;

- плотность изделий – 480 кг/м 3 ;

- скорость обугливания – 0,7 мм/мин.

Стоит учесть, что при производстве выбираются деревья лучших сортов, поэтому внешний вид ЛВЛ бруса довольно привлекательный. Никакие изъяны, синева и другие дефекты не обнаружены.

Технология производства

Все характеристики материала достигаются именно благодаря особой технологии производства. В чем она заключается? Это высокотехнологичный процесс, который проходит в несколько этапов. Понятно, что каждое производство обладает своими технологическими особенностями и тонкостями.

Однако, процесс практически идентичен и сводится к следующему порядку:

Сам процесс изготовления материала вы можете увидеть в этом видео:

Достоинства и недостатки ЛВЛ бруса

Теперь мы перешли к самому сладкому, сравнению плюсов и минусов материала. Ведь именно эти показатели характеризуют материал. Ведь каждый, кто хочет построить дом, должен знать все слабые и сильные стороны предполагаемого материала. Начнем с преимуществ:

Как видите, ЛВЛ брус есть за что ценить. Его характеристики очень хороши, что позволяет использовать материал даже в холодных регионах. А если говорить о минусах, то их совсем немного. Можно сказать, что список такой же, как у клееного бруса. О чем идет речь?

Во-первых , за счет высокотехнологичной обработки и подбора самого лучшего материала, стоимость продукции довольно высока. Не каждый сможет позволить себе возвести такой дом, особенно с учетом среднестатистической зарплаты. Ведь в среднем 1 м 3 продукции можно купить минимум за 25 тысяч рублей. Даже клееный брус стоит в 2 раза меньше, не говоря уже об обычном. За качество, как говорится, нужно платить.

Во-вторых , при производстве используется клей (формальдегид), поэтому безопасность материала ставится под вопрос. Все же, если при производстве соблюдались все технологические процессы и правила, то выделение вредных веществ не будет превышать допустимую норму. А если учитывать, что именно из-за клеевого состава ЛВЛ брус так плохо горит, то кажется, что это и не проблема вовсе.

Сфера использования ЛВЛ бруса

А вот для чего используют этот уникальный материал? Неужели при таких характеристиках все ограничивается строительством дома? Не совсем. Изделия имеют широкую сферу применения, о которой мы поговорим дальше.

Подведем итоги

Несмотря на то что брус ЛВЛ появился у нас сравнительно недавно, он стал широко использоваться в строительстве. Его можно считать одним из самых лучших материалов для возведения деревянных домов. Строения получаются прочными, надежными, красивыми, теплыми и долговечными. А вот использовать материал или нет – решать вам.

Изготовление клеёного бруса

- Как делают на производстве?

- Чем можно склеить?

- Как сделать своими руками?

В процессе отделочных работ нередко используют клееный брус. Такой высокотехнологичный продукт можно приобрести в специализированных магазинах или сделать самостоятельно. Данный материал отличается лучшей устойчивостью к механическим воздействиям и нагрузкам. Сегодня мы поговорим о том, как изготовить такую клееную основу.

Как делают на производстве?

Клееный брус делают на производстве в несколько отдельных этапов. Технология изготовления включает в себя несколько стадий.

- Сортировка дерева. Прежде всего, отбирают наиболее подходящую древесину из всего ассортимента для дальнейшей обработки. Выбранный материал разделяют на отдельные группы в зависимости от типа, сорта, размера и других важных характеристик.

- Просушивание. На этом этапе производства отобранный материал размещают в специальных сушильных камерах, которые оснащаются особыми механизмами. В них пиломатериалы просушиваются до выставленных заранее значений.

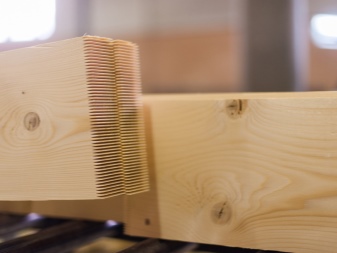

- Формирование заготовок. Данная стадия объединяет два процесса: просушенный пиломатериал отправляется на специальные станки, где удаляются все неровности и прочие дефекты с поверхности, а также происходит нарезка древесины на ламели, которые впоследствии сращиваются по длине. Чаще всего это делается с использованием ЧПУ.

- Склеивание. Далее все полученные заготовки смазываются особым экологически чистым клеевым составом, затем поверхности присоединяются друг к другу, их прижимают при помощи мощной установки с прессом. Клей будет проникать во все поры пиломатериала, прочно скрепляя материал между собой.

- Профилирование. Заготовки бруса нарезаются по длине и тщательно строгаются. Позже они снова отправляются на станки, где в материале вырезаются необходимые замковые элементы.

- Упаковка. На заключительном этапе производства готовый клееный брус упаковывают, чтобы защитить его от загрязнений и возможных механических повреждений.

Чем можно склеить?

Для того чтобы соединить древесные поверхности между собой в процессе изготовления, можно использовать различные клеевые составы. Существует несколько наиболее популярных среди производителей смесей: полиуретановая, меламиновая, резорциновая, EPI. Клей следует подбирать, учитывая скорость высыхания, токсичность, расцветку. Качественный состав должен равномерно распределяться на деревянной поверхности, быстро отвердевать.

Помните, что в условиях повышенной влажности используется только полиуретановая масса.

Как сделать своими руками?

Клееный брус можно сделать и самому в домашних условиях. Для начала нужно подобрать подходящий для этого материал. Можно взять практически любую деревянную основу любой породы. Самым экономичным является хвойный вариант обрезного типа. Лучше всего подобрать уже готовые доски, чтобы не делать распил материала. Для формирования профилированного бруса рекомендуется использовать лиственные породы древесины с красивой и необычной текстурой. Можно также взять комбинированный материал с лицевой частью, сделанной из редкой породы дерева.

Когда основа будет подобрана, можно начинать изготавливать конструкцию. Наиболее эффективный результат сможет дать специальная сушильная камера. Но место для процедуры допустимо оборудовать и в гараже. Нередко влажный пиломатериал помещают под навесы либо в хозяйственные постройки. Сушка в естественном виде будет длиться несколько месяцев. Для сушки иногда используют и простой вентилятор или обогреватель. Но в любом случае помещение, в котором находится древесина, должно хорошо проветриваться.

Дерево лучше заранее огородить от воздействия ультрафиолетового излучения.

При сушке материал лучше укладывать в горизонтальном положении. По высоте ряды нужно разделить при помощи специальных прокладок одного размера. В качестве таких прокладок чаще всего берутся высушенные небольшие бруски, они должны быть уложены перпендикулярно слою. В процессе сушки необходимо регулярно проверять уровень влажности древесного материала. Когда он достигнет 10-13%, дерево можно будет использовать для дальнейшей обработки. Контроль за уровнем влажности лучше осуществлять при помощи влагомера.

Далее производится заготовка ламелей и подготовка конструкций к склеиванию. Для оборудования подходящего места для обработки понадобится строгальный аппарат, а также циркулярная пила. Сращивать дерево по технологии шип-паз не рекомендуется. При помощи строгального станка формируют ламели нужной формы, после этого создают торцевые части циркулярной пилой (припуск должен составлять 50 миллиметров). Затем проводится сортировка на внутренние и лицевые элементы.

Позже осуществляют сборку. Для того чтобы предотвратить возможное смещение деталей, можно воспользоваться специальными шпоночными соединениями. Место под шпонку формируют в центральной части. Профессионалы рекомендуют на лицевую часть укладывать материал с более четким природным рисунком. Далее можно приступить к склеиванию готовых частей. В домашних условиях допустимо воспользоваться любым подходящим клеем для дерева. Лучше отдать предпочтение экологичным составам.

Склеивание надо проводить при комнатной температуре в проветриваемом помещении. На один кубический метр должно приходиться примерно 10 литров клеевого состава. Ламели следует складывать в установленном порядке. Клеевой раствор лучше наносить специальной кистью. Толщина слоя не должна быть меньше 2-х миллиметров. Собранную полную конструкцию скрепляют с помощью струбцин винтового типа. Они должны располагаться на расстоянии 40-45 см друг от друга. Под крепежи лучше положить дополнительные прокладки, изготовленные из многослойной фанеры.

В инструкции к клею должен указываться период, в течение которого масса полностью сможет затвердеть. После проведения процесса склеивания при помощи строгального агрегата убираются все образовавшиеся излишки состава. Брусу еще раз придают заданные нужные размеры.

Для финишной чистовой обработки стоит использовать шлифовальную машинку либо наждачный материал. После этого проводится профилирование и заключительное торцевание готовых конструкций. Для нарезки профильных элементов преимущественно используется фрезерный станок. При наличии специальных насадок можно сформировать профиль даже самой сложной формы.

Пазы для самодельной конструкции можно выпиливать при помощи пилы. При проведении финишного торцевания образцам придают необходимые размеры, торцы обрабатывают с помощью шлифовальной машинки либо наждачного материала. Сделанный профилированный клееный брус в конце декорируют древесным специальным маслом и морилкой. Иногда такие поверхности искусственно «старят» при помощи особых пигментов, можно сделать красивую имитацию рельефа.

Брус, который предназначается для оформления внешней отделки, нужно дополнительно пропитать влагостойкими и антисептическими средствами. Данные составы позволят продлить срок службы деревянных конструкций.

В следующем видео представлено производство клеёного бруса для строительства домов.

Брус ЛВЛ: ассортимент и применение в строительстве

Решаясь на строительство собственного дома, каждый старается воплотить в жизнь его главный принцип, состоящий из простых условий – быстрый монтаж и удобство проживания. Остальное остается за технологиями, которых на сегодняшний момент достаточно, чтобы помочь застройщику. Если говорить о каркасных домах, то будет интересен брус с загадочной аббревиатурой ЛВЛ, где функциональность доведена до своего логического совершенства.

На фото: LVL-брус состоит из слоев шпона

Что это

Данный стройматериал является новым только для нашего рынка частного домостроения, что связано с долгим непринятием всего нетрадиционного. История создания бруса LVL началась в 1935 году в США, производство же началось спустя 25 лет. С тех пор потребление данного материала постоянно растет, и приблизилось к 3 млн. м3 в год.

Итак, что это такое? Нередко его называют еще брусом, изготовленным из клееного шпона, что также можно считать верным, так как в процессе производства соединяют 7 и более его слоев толщиной примерно 3 мм.

Обычно применяют древесину:

- лиственницы;

- сосны;

- если.

При этом волокна смежных слоев располагают не как у фанеры – перпендикулярно, а параллельно. Отбирать сырье начинают еще на вырубке, так как для материала необходимы лишь первые срезы толстой части.

Вкратце инструкция процесса создания бруса LVL выглядит так:

- Подается сосновые и еловые заготовки на участок, на котором происходит приемка сырья, где они сортируются;

- Выбранные элементы подвергаются различной обработке – термической и обмыванию, снимается кора и происходит их распил;

- Следующий этап – лущение, центров и обмер с помощью специальных станков с лазерными устройствами;

- Потом шпон принудительно сушат;

- Склейка, в ходе которой обращают внимание на влажность заготовок, проверяя их ультразвуком. Так исключается даже намек на недостаточную просушку. В готовом изделии влаги не должно быть более 10%.

Как видите, своими руками изготовить материал не получится.

Достоинства

Вот некоторые технические характеристики бруса ЛВЛ:

Следующие свойства отличают материал не только от деревянных брусьев, но и от металла и даже железобетона.

Он устойчив к таким агрессивным средам как:

- аммиак;

- водяной пар;

- пары солей.

Это позволило его применять при строительстве зимних садов, а также бассейнов.

Ассортимент

Производители не ограничиваются типовыми проектами, предлагая различные размеры брусьев, плит и балок. Поэтому материал часто встречается и в домах, изготовленных по индивидуальным планам.

Толщина всегда будет кратной 3 мм (толщине слоя шпона).

- брус бывает – 18 мм – 102 мм;

- по ширине – 100-1800 мм;

- стандартная длина – до 18 м.

Финский дом – стропила и перекрытия выполнены из LVL-бруса

Совет: на заказ производители могут изготовить и большие по длине деревянные брусья, что позволит строить перекрытия больших размеров.

Учтите, цена длинномерных элементов бруса ЛВЛ от длины зависит мало, чего не скажешь про другие.

Выпускают два типа изделий:

- первый – древесные волокна располагают параллельно в продольном направлении . Это на сегодняшний день самый востребованный вид бруса ЛВЛ. Второе его название – конструкционный, так как его применяют для различных перекрытий, каркасов зданий и кровель. Недостаток – край заготовок, имеющих большую ширину, может закручиваться;

- второй – в каждом пятом слое волокна располагаются поперек . За счет этого прочность изделий повышается, в том числе и на сдвиг. Хотя такой брус и не «скручивается», но его механические характеристики хуже предыдущего.

Совет: лучше всего применять материал там, где требуются большая ширина деревянных заготовок, к примеру, для дверных полотен, стеновых панелей.

В процессе изготовления используется вредная смола в брусе ЛВЛ на основе фенола и формальдегида

Применение в строительстве

- Возведение каркасных коттеджей – для каркаса, балок перекрытия, стропильных систем.

Если сравнивать с обычными пиломатериалами или с клееным брусом, LVL гораздо эффективнее по:

- прочности;

- влажности;

- стоимости (клееный дороже).

- Плиты из бруса ЛВЛ используют для обшивки внутри и снаружи, а между ними используют утеплитель. Они имеют высокий показатель теплоизоляции и акустики;

Материалу можно придавать разную геометрическую форму

- Рекомендуется применять «новый» материал для перекрытий между этажами и для стропильных систем. Его жесткость на треть превосходит показатель массивной ели, при этом поперечное сечение бруса гораздо меньше.

Вывод

Появившийся на нашем рынке LVL-брус позволит уйти от привычных материалов – строганного или клееного бруса. По техническим свойствам он превосходит оба, а по цене легко соперничает с последним.

Хорошо зарекомендовал себя в каркасном строительстве не только в виде балок, но и плит. Видео в этой статье позволит найти дополнительную информацию по вышеуказанной теме.

Лвл брус, производство и сферы применения

На отечественном рынке клееный брус из шпона лвл брус цена на который ниже, появился относительно недавно. Хотя в странах Европы и северной Америке повсеместно используется с шестидесятых годов прошлого века. Связано это с тем, что подход к капитальному строительству в западных странах кардинальным образом отличается от привычного нам. На сегодняшний день тенденция по использованию изделий lvl возрастает с каждым годом и уже составляет не менее 3 миллионов кубических метров.

Что это такое лвл брус? Это склеенный в несколько слоев лущеный шпон (обычно таких слоев насчитывается от 6 до 10) и впоследствии обработанный до состояния ровного изделия. Материалом для шпона обычно являются хвойные сорта древесины, лиственница или сосна. Каждый слой бруса достигает в среднем 3 мм.

Технология изготовления бруса lvl

В пункт приема сырья поступает кряж из хвойных деревьев. После тщательной сортировки и отбора на предмет наличия паразитирующих насекомых, материал отправляется в цех термической обработки. Далее следует на распиловку и лущение. Все операции от обработки древесины, до склеивания готового шпона полностью автоматизированы и требуют присутствие человека, только как наблюдателя за процессом.

Следующим этапом идет процесс измерения заготовок и их дальнейшая рассортировка согласно размеру. После следует процесс центровки. Центровка производится при помощи промышленного лазера, не совершающего ошибок.

Одним из последних этапов производится процесс высушивания заготовок, от лишней влаги.

Важно отметить! На всем процессе изготовления влажность шпона постоянно контролируется при помощи измерений ультразвуком, вплоть до этапа нанесения клеящего материала.

Этап склеивания, подготовленный шпон, содержание влаги в котором не превышает 10-15%, подвергается склеиванию. Клей наносится равномерно по обеим сторонам шпона. После склеенные пластины из шпона отправляется на прессовку. Дальше идет процедура контроля качества и упаковка для отправки на склады.

При изготовлении лвл бруса можно выделить ряд основных параметров, которым должен соответствовать материал:

- Толщина шпона не должна превышать 3 мм;

- Первичная просушка позволяет сократить до 5% количество влаги в материале;

- Сортировка происходит в три этапа;

- Укладка шпона производится согласно технологии, укрепляя тем самым прочность клееного бруса;

- Процесс контроля качества lvl происходит под наблюдением высококвалифицированных специалистов.

Основные характеристики клееного шпоночного изделия

По сравнению с обычным пиломатериалом из цельного дерева, у клееного бруса есть ряд преимуществ. На некоторые стоит особое внимание обратить, перед покупкой:

- Экономичность – цена на такой материал значительно ниже, чем на обыкновенный брус;

- Прочность – хоть прочность порой и уступает цельному брусу, изготовленному из крепких пород древесины, однако она более прогнозируема. Каждый производитель указывает максимальные нагрузки, которые шпоночный брус может выдержать, чего естественно не будет указано на простом куске дерева;

- Размерный ряд – все параметры ширины, длины и толщины на рынке представлены в широком изобилии, и подобрать клееный брус, цена которого ниже чем на монолитный, будет требованиям значительно проще;

- Устойчивость к воспламенению – горит шпоночный склеенный брус значительно хуже, чем его монолитный аналог;

- Устойчивость к коррозии – при изготовлении этого материала, его составляющие части проходят контроль на наличие паразитов, а после склеивания насекомые не считают нужным селиться в таком изделии, и гниению он подвержен значительно меньше;

- Универсальность – шпоночный брус лвл можно использовать совершенно в разных сферах строительства, от изготовления окон, до полноценного возведения жилых и складских помещений.

Сфера применения склеенного бруса

Каркасное домостроение

Первой сферой, где повсеместно применялся брус из шпона, это каркасное домостроение. В соединенных штатах Америки, такое строительство очень распространено. В основном это одно и двух этажные дома. Однако он используется и для строительства, складов, гаражей и прочих нежилых помещений.

В странах СНГ для этих целей чаще использовались цельные материалы из сортов хвойных пород древесины, или заменялись другими прочными породами (береза, бук). Но в последнее время, все чаще стал применяться lvl брус что неудивительно. Это связано с его высокими и прогнозируемыми прочностными характеристиками.

Основная характеристика надежности изделий лвл считается относительная прочность на изгиб, она составляет 48мПа, для сравнения у бруса из березы этот показатель не превышает 20мПа. Расчетные нагрузки на материал вдоль волокон, также превышают аналогичный параметр у простого бруса в два раза. И конечно при таких прочностных характеристиках вопрос цены выходит на первый план. Строить любое сооружение из бруса лвл значительнее выгоднее, чем из цельного материала.

Межкомнатные перегородки

Сфера применения лвл бруса, не ограничивается каркасным строительством зданий, существуют так же лвл плиты, они служат как перегородки стенок между комнатами. Могут применяться и для внешней обшивки зданий, но для этого их поверхность необходимо дополнительно обрабатывать, защищая от воздействия окружающей среды. Такие плиты имеют некоторые преимущества, перед привычными ОСП плитами, главным из которых считается высокая степень тепло и звукоизоляции.

Материал перекрытия

Кроме строительства домов брус lvl часто используют как материал перекрытия для временных конструкций. Характеристика его упругости перед цельными пиломатериалами выигрывает практически на 30%. А по прочностным свойствам на все 100%. Необходимые нагрузки, которые может выдерживать клееный брус, допускают его меньшее сечение. А значит и снижение веса всей временной конструкции, что немаловажно при их монтаже.

Важное отличие! При одинаковых габаритах балка из материала лвл имеет значительно меньший вес по сравнению со всеми конкурентами, а ее прочностные качества сопоставимы с металлическими и бетонными изделиями.

Сопротивление гниению, ставит лвл брус еще на одну ступеньку выше обыкновенных пиломатериалов. Конденсат, выделяющийся из любой породы древесины, за счет ее пористой структуры наносит вред даже окрашенной поверхности, и со временем разрушает несущие балки, что чревато разрушением всей конструкции. Лвл брус от этого избавлен, его структура полностью обработана, и шпон разделен между собой слоем клея, который создает надежную защиту от влажной среды, особенно в совокупности с последующей обработкой лакокрасочными материалами.

Изготовление дверей, окон, мебели

Широкий размерный ряд позволяет использовать данный материал в многочисленных сферах, не исключением стало изготовление дверей, окон и каркасной мебели.

Производители, представленные на отечественных рынках

Производителей качественной продукции лвл на сегодняшний день насчитывается не так уж много, среди прочих следует выделить:

- Finnforest – финский завод изготавливает лвл брус под брендом Kerto;

- Талион-Терра – российская фирма, поставляющая качественные изделия по всем просторам СНГ;

- ЛВЛ-Югра – еще один российский производитель, появился на рынке несколько позже, но уже зарекомендовал себя высоким качеством выпускаемой продукции.

Малое количество производителей объясняется высокой сложностью технологического процесса изготовления лвл изделий. Оборудование используется по большей части импортное и довольно дорогостоящее. Однако в скором будущем предполагается выпуск отечественных аналогов, остается, надеется, что на качестве продукции это скажется только положительно.

Приготовленные бревна определенной длины отправляют на станок для удаления коры. Стандартно снимают слой в 3 мм.

Приготовленные бревна определенной длины отправляют на станок для удаления коры. Стандартно снимают слой в 3 мм.