Технология производства фанеры из березового шпона

Производство фанеры

Производство фанеры для строительства или изготовления мебели как бизнес-проект привлекает высокой рентабельностью и быстрым возвратом вложенных средств. Сама технология позволяет сделать фанеру высокого качества из доступного сырья. При правильно налаженном производственном процессе в короткие сроки можно освоить выпуск продукции отвечающей всем условия ГОСТ, предложив потребителям широкий ассортимент продукции.

Разновидности фанеры

Классифицировать этот материал можно по нескольким признакам. Одной из классификаций выступает разделение по типу обработки. Основой материала выступает древесный шпон толщиной 1-1,4 мм. В процессе изготовления фанеры на шпон наносится слой клеевого состава, а далее происходит процесс склеивания листов между собой. В зависимости от того какой состав имеет клей и производится классификация по типу обработки:

- ФК – наиболее распространенный вид фанеры. При склеивании применяются клеи на карбамидной основе.

- ФСФ – для этого типа плит используется фенолформальдегидный клей. Этот материал отличается высокой прочностью и влагостойкостью.

- ФБС – для этого материала применяется бакелитовый клей. Этот тип фанеры выдерживает большие нагрузки и не меняет форму при колебании температуры.

- ФБА – шпон в этом виде материала склеивается при помощи альбуминно-казеинового клея. Это самый экологически чистый материал. Единственный недостаток он боится влаги.

- БВ – фанера, для склеивания которой применяется водорастворимый бакелитовый клей. При всех положительных качествах, этот сорт боится влаги.

- ФОФ – пласты шпона склеиваются при помощи формальдегидной смолы, при этом имеют высококачественную облицовку с одной или с двух сторон. Этот вид имеет очень высокую плотность и прочность.

Есть еще одна классификация этого материала. Независимо от типа фанеры она делится на четыре сорта:

- Сорт первый – минимальное количество изъянов на поверхности. Вся поверхность однородная без сучков и трещин.

- Сорт второй – на поверхности допускается незначительное коробление, трещины. Во внутренних и в наружных слоях допускается наличие вставок в местах сучков и червоточин.

- Сорт третий – может иметь видимые дефекты со вставками. Допускается наличие червоточин до 6 мм.

- Сорт четвертый – возможно наличие множества дефектов, к тому же допускается неровность кромок краев листов с разницей до 5 мм.

Технология производства фанеры

Технология производства фанеры сегодня подразумевает минимальное использование ручного труда. Большинство операций в технологическом процессе проводится станками и роботизированными линиями. Но, даже при таком высоком уровне развития оборудования для производства фанеры без профессиональных кадров не обойтись.

Самые ответственные операции в процессе производства – отбор древесины, выбраковка, подбор качественного шпона проводится вручную. А вот среди необходимого оборудования для производства фанеры должны быть:

- окорочной станок;

- ванна для замачивания заготовок;

- лущильный станок;

- гильотина;

- туннельная сушилка;

- станок для нанесения клея;

- линия для склеивания;

- прессы для холодного и горячего склеивания;

- форматно-раскроечный станок;

- шлифовальная установка.

Это далеко не полный перечень оборудования для производства. Для расширения ассортимента продукции в перечень оборудования можно включить и станок лазерной резки материала, и станок для фасонной формовки изделий.

Заготовка древесины для получения фанеры

Для получения продукции самого высокого качества требуется отбор самого качественного сырья. Лучшим сырьем считается липа и береза. Из лиственных пород получается продукция среднего качества. А вот из хвойных обычно получается продукт самого низкого качества, используемый в строительстве как технологический материал для опалубки или возведения временных конструкций.

Перед тем как поступить на лущильный станок, древесина сначала пропаривается или погружается в бассейн с горячей водой. Это необходимо для того, чтобы из дерева были удалены смолы и деготь, а сами волокна стали более пластичными.

Процедура изготовления и отделки шпона

После пропаривания, заготовки поступают на лущильный станок. Здесь бревно зажимается как в токарном станке в двух центрах, и начинает вращение вокруг оси. Нож шириной во всю длину бревна начинает снимать шпон. Эта процедура напоминает разматывание рулона бумаги. Только вместо бумаги получается полотно из шпона толщиной 1-1,4 мм. В изготовлении фанеры высокого качества необходимо чтобы шпон был одной толщины по всей длине отрезка.

Технологический процесс производства

Следующим технологическим процессом производства выступает проверка целостности шпона. При обнаружении дефектов, таких как сучки или червоточины, они на специальном станке удаляются, а вместо них устанавливается заплата. С этого момента оборудование для производства фанеры практически исключает ручной труд, все остальные операции выполняются станками. Первым этапом идет сушка в туннельной сушилке. Листы, проходя по конвейеру обдуваются горячим воздухом, на выходе влажность древесины должна быть не больше чем 4%.

Склеивание

Из полученного шпона дальше идет формирование массы фанеры. В зависимости от типа клеевого состава осуществляется склеивание слоев в определенном порядке – при использовании натуральных составов клеем покрываются только четные слои шпона. Для конструкционных и влагостойких типов фанеры применяются синтетические типы клея. Здесь клей наносится на все слои шпона. Нанесение клеевого состава при изготовлении фанеры производится при помощи специального станка, здесь клей наносится ровным слоем по всей поверхности листа.

Машина-автомат самостоятельно склеивает полотна шпона, чередуя слои так, чтобы волокна соседних слоев были взаимно перпендикулярны. Это обязательное условие получения качественной продукции.

Холодное склеивание или термическая обработка под давлением

В зависимости от используемой рецептуры клея изготовление фанеры осуществляется с помощью технологии холодной или горячей (термической) обработки под давлением.

При холодной технологии склеивания полотна шпона склеиваются и помещаются под пресс при обычной температуре. Через 6-8 часов находясь под прессом, клей надежно соединяет пласты.

При горячей технологии склеивания слои шпона с нанесенным составом помещаются под горячий пресс. Здесь высыхание клея осуществляется при температуре 60-80 градусов.

Нанесение покрытия

Производить фанеру можно только из высококачественного материала.

Для нанесения декоративного или специального покрытия применяются различные технологии и материалы. Чаще всего гладкое защитное покрытие наносится в виде слоя пластика. Лист полимерного материала приклеивается на поверхность при помощи клея на основе синтетической смолы. Для получения поверхности с определенной текстурой применяется технология горячего тиснения, когда слой смолы наносится на фанерный лист, а после этого во время просушивания осуществляет тиснение нужного рисунка на поверхности.

Особенности производства разных видов фанеры

Применение той или иной технологии производства позволяет получить материал с заранее определенными техническими параметрами. Производство материала для устройства опалубки или временных сооружений возможно из любого сырья. А вот для судостроения или изготовления корпусов легких самолетов требуется бакелитовая фанера, которая по своим физическим и механическим свойствам не уступает алюминию. Для этого используется только высококачественная липа или береза, с минимальным количеством сучков. Процесс склеивания и сушки листов осуществляется при жестком контроле температуры и влажности.

Несмотря на кажущуюся сложность технологии производства фанеры это на сегодняшний день один из самых прибыльных видов бизнеса в деревообработке. Имея даже минимальный парк станков и оборудования, можно построить производство способное выпускать конкурентную продукцию и приносящую стабильную прибыль.

Фанера: виды, технология производства

Фанера — композиционный листовой материал, состоящий из склееных с помощью связующего листов шпона.

Фанера делится на фанеру общего назначения и специальную. Специальные виды фанеры: авиационная, карбофан, декоративная, бакелизированная и др. Фанерой общего назначения называют фанеру, не относящуюся к специальным видам.

В зависимости от вида используемого связующего выделяют две марки фанеры общего назначения:

- ФК (фанера водостойкая на карбамидоформальдегидном (КФ) связующем);

- ФСФ (фанера повышенной водостойкости на фенолформальдегидном (ФФ) связующем).

По степени обработки поверхности различают фанеру:

- не шлифованную (НШ);

- шлифованную с одной стороны (1Ш);

- шлифованную с двух сторон (2Ш).

По классу эмиссии свободного формальдегида:

— Е1 (до 10 мг формальдегида на 100 г абсолютно сухой фанеры)

— Е2 (от 10 до 30 мг формальдегида на 100 г абсолютно сухой фанеры)

В зависимости от внешнего вида наружных слоев фанеру подразделяют на пять сортов: Е (элита), I, II, III, IV. О

Фанера считается изготовленной из той породы древесины, из которой изготовлены ее наружные слои.

Фанеру, изготовленную из древесины одной или различных пород, подразделяют соответственно на однородную и комбинированную.

Требования к фанере общего назначения с наружными слоями из древесины лиственных и хвойных пород устанавливают ГОСТы 3916.1-96 и 3916.2-96.

Технологический процесс изготовления фанеры общего назначения включает следующие операции:

— доставка сырья (кряжей) на склад фанерного предприятия;

— гидротермическая обработка сырья (выдержка в воде с повышенной температурой для увеличения пластичности и эластичности древесины);

— раскрой кряжей на чураки (заготовки для лущения);

— окорка сырья;

— лущение чураков с получением ленты шпона;

— раскрой ленты шпона на форматные листы;

— сушка шпона;

— сортировка;

— починка листов шпона и соединение кускового шпона в форматные листы;

— приготовление связующего;

— нанесение клея на шпон;

— подсушка нанесенного клея (только для некоторых видов клеев с низким содержанием сухого остатка);

— сборка пакетов для прессования;

— холодная подпрессовка пакетов;

— склеивание пакетов в горячем прессе с получением фанеры;

— охлаждение фанеры;

— починка фанеры (удаление дефектов);

— обрезка фанеры;

— шлифование фанеры;

— сортировка;

— маркировка, упаковка.

Нанесение клея на шпон. При нанесении клея на шпон должны выполняться следующие условия: 1) слой наносимого клея должен быть сплошным и равномерным по толщине; 2) количество наносимого клея должно быть минимально достаточным.

Клей наносят одним из следующих способов: контактным (на вальцевых станках), обливом (на клееналивных станках), экструзией, окунанием, пневматическим или механическим распылением.

Сборка пакетов. Лист фанеры, как правило, состоит из нечетного числа листов шпона. При этом клей можно наносить на обе поверхности каждого четного листа или на одну из поверхностей каждого листа (за исключением лицевого слоя фанеры).

При сборке пакетов особое внимание обращают на соблюдение правила симметрии, которое означает: в листе фанеры симметрично расположенные по отношению к центральной плоскости листы шпона должны иметь одинаковую влажность, толщину и направление волокон, должны быть изготовлены из древесины одной породы и своими лучшими поверхностями обращены наружу будущего листа фанеры.

Несоблюдение правила симметрии ведет к короблению фанеры.

Подпрессовывание пакетов. Целью операции подпрессовки является обеспечение транспортной прочности пакетов (уменьшение смещения слоев шпона друг относительно друга), уменьшение толщины пакетов, повышение равномерности распределения клея. Удаление воздуха из промежутков между листами шпона позволяет увеличить продолжительность хранения пакетов перед склеиванием в горячем прессе. Подпрессовка существенно снижает количество таких дефектов склеивания как слабая кромка, слабый угол, просачивание клея.

Выполняется подпрессовывание в одноэтажных прессах. При этом одновременно прессуется большая стопа, состоящая из такого количества пакетов, которого достаточно для одной ил нескольких запрессовок в горячем прессе (20-60 шт). Режимы подпрессовывания: давление – 1,0-1,5 МПа; продолжительность – 5-10 мин.

Склеивание фанеры. Склеивание – основная операция в технологическом процессе производства фанеры. Известны два способа склеивания фанеры – холодный и горячий.

При холодном способе температура клеевых швов во время склеивания соответствует температуре окружающего воздуха, т.е. 18 – 20 ºС. Склеивание можно производить как феноло-, так и карбамидоформальдегидными клеями. Расход клея составляет 120–170 г/м 2 . ФФ клея ребуют выдержки склеиваемого пакета под давлением в течении 3 часов и более. При использовании КФ смол продолжительность склеивания зависит от вида и количества применяемого отвердителя и составляет обычно 30–60 мин. Давление прессования 0,7–1,4 МПа, толщина прессуемого пакета может доходить до 400 мм.

Достоинствами холодного способа являются сохранение натурального цвета древесины, небольшие потери древесины на упрессовку. Однако он имеет и существенные недостатки, которые препятствуют его широкому распространению: малая производительность, повышенный расход клея, применение специального металлоемкого оборудования.

Горячий способ склеивания применяют практически все предприятия по производству фанеры. Преимущества перед холодным способом:

— резко увеличивается скорость отверждения клея и, следовательно, возрастает производительность клеильного оборудования;

— возможность достижения минимального расхода клея без снижения прочности. В зависимости от толщины шпона, вида и марки клея, марки получаемой фанеры расход клея составляет 95–130 г/м 2 , что, в среднем, в 1,5 раза меньше, чем при холодном способе склеивания.

Горячее склеивание чаще всего реализуют в многоэтажных прессах.

Склеивание шпона в фанеру может быть организовано по одному либо по несколько пакетов в каждом промежутке пресса. Число пакетов, загружаемых в один промежуток пресса, зависит от толщины изготавливаемой фанеры:

| Толщина фанеры, мм | 1,5 | 2,0 – 2,5 | 3 – 4 | 5 – 6 | 8 – 12 |

| Число пакетов, шт | 7 | 5 – 4 | 4 – 3 | 2 | 1 |

Суммарная толщина пакетов, загружаемых в пресс, как правило, не превышает 18–20 мм. Склеивание шпона несколькими пакетами позволяет обеспечить максимально возможную производительность пресса. Склеивание фанеры по одному пакету в каждом промежутке пресса имеет свои преимущества. В этом случае обеспечивается симметричный нагрев каждого пакета. Наружные слои каждого листа фанеры будут иметь одинаковую влажность и одинаковую упрессовку, поэтому устраняется опасность коробления фанеры. Кроме того, за счет сокращения времени склеивания под давлением почти в 2 раза уменьшаются потери древесного сырья на упрессовку.

Регламентируемыми параметрами режима склеивания являются температура, давление и продолжительность прессования. Температура плит при прессовании фанеры общего назначения поддерживается на уровне 105-135С. Повышенное давление необходимо для достижения требуемого контакта между клеем и склеиваемыми поверхностями шпона. Его величина зависит от многих технологических факторов и при склеивании фанеры из лиственного шпона должна составлять 1,8–2,0 МПа, из хвойного шпона – 1,4–1,7 МПа.

Длительность выдержки пакетов под давлением, т.е. время склеивания фанеры, зависит от марки фанеры, ее слойности, толщины склеиваемого пакета, вида применяемого клея, породы древесины, температуры плит пресса. Она может применяться в очень широком диапазоне от 2 до 15 мин. Конкретное время для каждого случая можно установить в зависимости от перечисленных установить в зависимости от перечисленных факторов по справочным таблицам или рассчитать.

После окончания выдержки склеиваемых пакетов под давлением оно должно быть снято. Продолжительность операции снижения давления в зависимости от конкретной ситуации может изменяться от 1 до 2 минут. Выполняется она в два приема: вначале давление до 0,3-0,5 МПа, а затем, более плавно – до нуля. Такой замедленный характер снижения давления во втором периоде необходим для постепенного «стравливания» внутреннего давления пара, содержащегося в пакете. Если внешнее давление со стороны нагревательных плит сбросить сразу, то внутренним давлением пара (0,3-0,4 МПа) пакет может разорвать, т. е. произойдет расслаивание отдельных слоев шпона друг от друга. Этот вид брака, заключающихся в местном расслоении листа фанеры, носит название «пузырь». Если расслоение произошло на углах листа фанеры, такой дефект называют «слабый угол». Опасность возникновения расслоения тем больше, чем влажнее шпон, меньше концентрация и вязкость клея, выше температура склеивания и больше слойность фанеры. Появлению пузырей сильнее подвержена фанера из хвойного шпона, меньше – из лиственного.

Охлаждение фанеры проводят с целью снижения ее температуры и влажности. При охлаждении также происходит удаление из фанеры свободного формальдегида. Разобщенные листы фанеры в течении 4-7 минут обдуваются воздухом комнатной температуры (18-20˚С). Использовать для обдува холодный воздух нельзя, т.к. это приведет к конденсации влаги на поверхности фанеры и, как следствие этого, к повышению ее влажности. Температура листов фанеры во время охлаждения уменьшается до 40-60 ˚С, а влажность снижается с 23-24 до 13-14 %. Реализуется эта операция в веерных или конвейерных охладителях.

Форматная обрезка необходима для выравнивания кромок листов фанеры, которые должны быть прямолинейными и без бахромы. Должна быть также обеспечена прямоугольность узлов и правильные размеры сторон листов с отклонением, не более ± (4-5) мм. Данную операцию выполняют на форматно-обрезных станках, имеющих от одной до четырех пил.

Шлифование фанеры производят с целью: а) выравнивание листов по толщине. В этом случае операция называется калибрование; б) уменьшения шероховатости поверхности.

Операция шлифования выполняется на шлифовальных станках. Как правило, шлифование проводят двух- или трехкратное с постепенным уменьшением градации шлифовальной ленты.

Сортирование фанеры производят с учетом следующих признаков:

–породы древесины (хвойная или лиственная);

– внешнего вида поверхности (сорт);

– степени водостойкости клеевого соединения (марки ФК, ФСФ);

– степени обработки поверхности (НШ, Ш1, Ш2);

–экологической безопасности (Е1, Е2);

– формату и толщине.

Фанера считается сделанной из той породы, из которой изготовлены ее наружные слои.

С учетом внешнего вида определяют сорт фанеры, который зависит от сорта шпона наружных слоев. Обозначается сорт фанеры следующим образом: сорт лицевого слоя / сорт оборотного слоя. Например Е/Е , Е/I. У хвойной фанеры в обозначении добавляются индекс «Х».

Условное обеспечение фанеры должно включать: наименование продукции, породу древесины наружных и внутренних слоев, марку, сорт, класс эмиссии, степень механической обработки наружных слоев, размеры, указание стандарта.

Например: «Фанера, береза/береза, ФСФ, І/ІІІ, Ш2, Е1, 2440×1525×12,0 ГОСТ 3916.1-96.

Починка фанеры. Сортность фанеры может быть повышена устранением обнаруженных дефектов. К числу таких дефектов относятся трещины, слабые углы, пузыри, отверстия от выпавших сучков. Трещины заделывают вставками или замазкой. Слабые углы исправляют разделением слоев, введением между ними клея и запрессовкой в винтовом прессе. Аналогично исправляют пузыри. Отверстия от выпавших сучков заделывают вставками.

Производство фанеры

Фанера это многослойный строительный материал, изготавливается путём склеивания специально подготовленного шпона.

Место, где производят фанеру, фанерный завод, называют ещё и «биржей». Только в обороте здесь не ценные бумаги и валюта, а брёвна. Берёза, сосна, ель.

Вот они как раз и являются ценностью. Укрывают их в том числе и от солнечного света — чтобы ультрафиолетовые лучи не высушивали торцы брёвен.

Возьмем, для примера, берёзу — фанера из неё получается самой прочной.

На завод дерево попадает в виде распиленных на равные части брёвен — чураков. Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Эту огромную «вязанку» осторожно перемещают в бассейн с очень горячей водой. Здесь древесину основательно пропаривают.

При этом на поверхности дерева появляется бурая пена. Это — деготь, который выделяет береза. Он защищает дерево от гниения. А также используется при изготовлении знаменитой «мази Вишневского».

Через несколько часов почерневшие брёвна выгружают из бассейна и оставляют на воздухе, чтобы выровнять температуру чурака — тепло должно переместиться от коры к самой сердцевине.

Берёза — порода настолько плотная и тяжелая, что даже тонет в воде. Но если древесину распарить — она станет мягкой и пластичной.

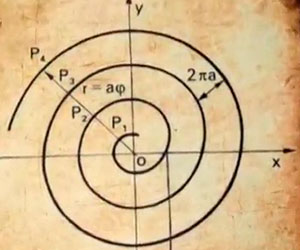

После распаривания чурак направляется на лущильный станок. Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Небольшой экскурс в историю: В году Архимед вывел формулу идеальной спирали — она должна вращаться вокруг точки, с каждым новым витком приближаясь к ней на одинаковое расстояние.

Похожим принципом пользуется паук, когда плетет свою паутину.

Архимедова спираль позволяет срезать с бревна идеально ровный слой древесины. Можно сравнить это с заточкой деревянного карандаша. Карандаш — это ствол дерева, а канцелярская точилка — лущильный нож. Процесс лущения выглядит почти так же, как заточка карандаша. Правда стружка срезается не с кончика, а со всего цилиндра. Эта стружка, снятая с бревна, и называется шпоном.

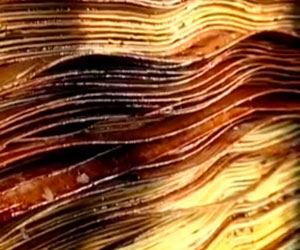

Длина шпона, снятая с одного чурака, может достигать метров. время шпон всё ещё остается влажным и теплым. Потому, что если бревно не пропаривать, драгоценная стружка при лущении будет рваться и ломаться. Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

В Америке, например, где березы почти нет, фанеру делают из сосны и пихты. В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

Снятую стружку раскраивают на гильотине и отправляют в газовую сушилку. Потоки горячего воздуха выгоняют из древесины лишнюю влагу, чтобы будущая фанера не расслаивалась и не пузырилась.

Кстати, разбить рукой обычный тонкий фанерный лист очень сложно. И под силу очень немногим большим мастерам (искусство разбивания твёрдых предметов). Если деревянная доска ломается за счет разрушения структуры волокон древесины под действием механической энергии удара, то тонкий лист фанеры эту энергию не просто поглощает, а возвращает мощь удара.

Устранение дефектов шпона

Если на древесине остался след от сучка — березовый шпон отправляют на починочный станок. Машина вырубает дефект и одновременно ставит на его место заплатку.

Теперь — ключевой момент. Сборка фанеры. Для листа толщиной 1 см. нужно склеить 7 слоев шпона. Такой способ склеивания фанеры из нескольких листов в конце века называли «Русским». Раньше для склеивания использовали состав на основе казеина — молочного белка. Его получали из молока и сыра. Казеиновая фанера была прочной, но сильно впитывала влагу и промокала.

Сегодня шпон склеивают с помощью формальдегидной смолы — благодаря ей фанера становится влагостойкой. Обычная мука делает смолу гуще, а древесину прочнее. Мел не позволяет клею проникать на поверхность и портить товарный вид.

У фанеры всегда нечетное число слоев. Клеем пропитываются лишь четные листы шпона, которые при сборке чередуются с сухими нечетными. Но самое главное — все слои взаимно перпендикулярны. Именно это делает фанеру такой прочной. У одного листа шпона волокна расположены вдоль. У следующего — поперек. Слой за слоем фанера увеличивает ударную вязкость — способность поглощать механическую энергию. Перекрестное расположение листов делает древесину устойчивой к деформации.

Собранные в пакеты слои шпона на несколько минут отправляют в холодный пресс, где сухие и проклеенные листы схватываются друг с другом. Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Теперь остается лишь обрезать неровные края шпона и придать изделию привычный вид. Сложно поверить, что на самом деле обычная фанера — уникальный сверхпрочный материал.

Бакелитовая фанера

Оказывается, из обычной древесины можно сделать еще нечто более прочное! Например — пластик. Его называют бакелитовой фанерой. Или — . Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Прочным, как цветные металлы, дерево становится благодаря бакелитовому лаку. Он делает материал почти неуязвимым. Им можно пользоваться даже под водой. Обычный березовый шпон покрывается лаком с обеих сторон и отправляется в сушилку. Здесь при температуре в 100 градусов он полностью впитывается в древесину. у древесного пластика лаком пропитан каждый лист шпона. Пласты разделяют металлическими листами и отправляют под пресс. Он часами сжимает при давлении в 6 раз большем, чем при изготовлении обычной фанеры. Количество слоев у древесного пластика доходит до сотни.

Из легкой и сверх прочной делали фюзеляжи и крылья летательных аппаратов. Среди них есть первый цельно деревянный Советский истребитель по прозвищу «Рояль» и немецкая ракета класса времен рейха.

Производство фанеры: технология и видео основных этапов процесса

Фанера – это необычный листовой материал, со свойствами, которые столь уникальны, что использовать его можно и для любительских поделок и для обшивки морских судов. При производстве фанеры технология, которая используется для получения материала с особыми качествами, имеет свою специфику. Но есть общая последовательность операций, которые повторяются при изготовлении фанеры любого назначения.

Из чего состоит фанера

Технология производства фанеры разработана так, чтобы получить определенную структуру, которая представляет собой слои древесины, число которых может доходить до 21, склеенные между собой клеевыми составами. Причем самыми популярными сортами древесины, которые применяют для изготовления фанеры, являются сосна и береза, которые придают особые свойства материалу. Клеевые составы для соединения древесных слоев, изготавливаются на основе смол, которые влияют на свойства фанеры не меньше, чем древесина.

Фанера из березы

Технология производства фанеры

Технология производства фанеры из березового шпона это сложный многоэтапный процесс, который требует точного соблюдения методик, чтобы получить качественный листовой материал.

Основные этапы изготовления фанеры:

- Подготовка древесины. Стволы березы подбирают по размеру. То есть для получения листовую фанеру размером 1,2 м на 2,4 м, нужны стволы длиной 5,20 м с диаметром от 20 до 40 см, которые распиливают на чурки от 1,3 м до 2,6 м. После этого березовые чурки проваривают в бассейне в течение суток. Это значит, что вода должна иметь температуру около 40 о С;

Проваривание березовых стволов в бассейне

Важно! Если на этапе проваривания стволов будет нарушено время нахождения в бассейне или температура воды будет слишком горячей, то качество шпона будет низким.

- Окорка и распиловка. На окорочном станке со специальными ножами снимается кора, которую используют для того, чтобы отапливать фанерный комбинат. После этого металодетектором обследуют древесину, чтобы обнаружить гвозди или проволоку, которые могут повредить оборудование;

- Распиловка и лущение. Бревна распиливаются, и на специальных станках начинается лущение, то есть срезается тонкая лента шпона. Из березы получается очень тонкий шпон толщиной около 1,5 мм, который лучше чем шпон других сортов древесины. Во время лущения происходит контроль качества шпона, и лущильные станки подстраивают под каждую партию;

- Рубка шпона. Шпон режется на форматные листы автоматическими ножницами. Чтобы получить фанеру размером 1,2 м на 2,4 м шпон должен быть разрезан на листы размером 1,3 м на 2,6 м.

- Просушивание шпона. В сушилке листы шпона обдувают прогретым воздухом в течение 10 мин. За это время 90% влажности уходит из древесины.

- Сортировка шпона. При сортировке выявляют листы, которые имеют повреждения, например, трещины, выпавшие сучки. Кроме того отбраковывают недосушенный шпон, который отправляют на повторную сушку.

Обратите внимание! Качество сортировки во многом зависит от оборудования, которое используется на комбинате. Наибольшее количество дефектов выявляют там, где есть автоматизированное оборудование, которое сканирует поверхность шпона.

- Вальцовка и склеивание шпона. На этом этапе происходит создание структуры фанеры, прочность которой достигается тем, что шпон складывается так, чтобы направление волокон одного листа шпона было перпендикулярно направлению волокон в соседних слоях. После того как последовательность слоев определена, шпон укладывают в наборный пакет, причем листы чередуются так, чтобы сухой шпон чередовался с листами шпона, прошедшими вальцовку, во время которой с обеих сторон наносится клей;

- Холодная подпрессовка в течение 10 мин проводится для того, чтобы получить пакет шпона, удобный для транспортировки;

- Горячее прессование проводят при температуре 130 о С на специальном прессе.

Более подробно расскажет технологию производства фанеры видео:

Сюжет демонстрирует, что качественная фанера – это результат сложного процесса, который повторить в кустарных условиях невозможно без специального оборудования.

Технология производства фанеры

Изготовление листовой продукции из древесной основы осуществляется с соблюдением очередности этапов. Производство фанеры по точной и продуманной схеме обеспечивает достижение качественного результата. Характеристики плит зависят не только от условий изготовления, но и от применяемого сырья и способа его компоновки.

Какая бывает фанера?

Классификация по типу обработки:

- ФК. Влагостойкая продукция на карбамидных клеях. Назначение материала – обшивка внутренних конструкций, а также изготовление предметов интерьера и упаковочной тары. Плиты хорошо подходят для укладки на пол под ламинат и паркет в помещениях с высокой проходимостью.

- ФСФ. Фанера с повышенной влагостойкостью. Для производства применяется фенолформальдегидный клей. Материал обладает улучшенными свойствами, позволяющими размещать листы на участках, которые испытывают серьезные нагрузки. Высокие показатели влагостойкости обеспечивают долговечность и возможность использования для кровельных работ.

Визуально фанерные листы разных классов могут быть похожи, но эксплуатационные характеристики у них порой отличаются довольно сильно

Визуально фанерные листы разных классов могут быть похожи, но эксплуатационные характеристики у них порой отличаются довольно сильно

Для бытовых помещений наиболее подходящим материалом считается экологически чистая фанера марки «ФК», но при этом нужно учитывать вид клеящего состава, так как от него зависит уровень влагостойкости

Для бытовых помещений наиболее подходящим материалом считается экологически чистая фанера марки «ФК», но при этом нужно учитывать вид клеящего состава, так как от него зависит уровень влагостойкости

Сорта продукции по качеству используемого для изготовления шпона:

- I – на поверхности встречается минимальное количество дефектов;

- II – допускается небольшое коробление, наличие трещин и вставки из древесины для исправления недостатков;

- III – имеет все описанные дефекты, а также червоточины размером до 6 мм;

- IV – продукция с множеством изъянов, разрешается неровность кромок не более 5 мм.

Следует знать! Допускается комбинирование сырья, тогда фанерные листы имеют дробную маркировку. Например, 2/4 означает, что одна сторона более высокого качества (второго сорта), а обратная включает дефекты.

Из какого дерева изготавливают материал?

Производить продукцию можно из древесины хвойных и лиственных пород. Наиболее популярны следующие варианты:

- Береза. Характеризуется твердой структурой, обеспечивает отличное соединение плит между собой, поэтому подходит для получения тонкого и прочного шпона. Готовые изделия можно подвергать любой обработке, в том числе перфорации, без образования серьезных трещин и сколов.

- Ольха. Такой шпон не подвергается усыханию, а постоянное воздействие воды и высоких температур не приводит к появлению деформаций. Используется в качестве дополнения к более дешевому шпону.

- Липа. Обладает близкими с предыдущим вариантом параметрами. Относится к древесине, которая имеет однородную структуру, что обеспечивает образование ровного шпона при лущении.

- Хвойные (сосна, ель, пихта, лиственница и кедр). При обработке этих материалов могут возникать сложности, поскольку часто наблюдается неоднородность структуры годичных колец, особенно у сосны. По прочности такая фанера уступает березовой, но имеет меньший вес, что облегчает самостоятельную транспортировку и укладку. К тому же за счет натуральных смол изделия более устойчивы к появлению плесени и грибка.

Листы из березового шпона считаются наиболее качественными, ольха и липа — средний вариант, к бюджетному направлению относятся хвойные разновидности, исключение составляет только лиственница, по качеству она приравнивается к березе

Листы из березового шпона считаются наиболее качественными, ольха и липа — средний вариант, к бюджетному направлению относятся хвойные разновидности, исключение составляет только лиственница, по качеству она приравнивается к березе

Таким образом, продукцию можно изготовлять из различных сортов, но наибольшую востребованность имеют береза, сосна и ель. Для удешевления материалы могут комбинироваться.

На заметку! Поверхность из лиственных пород имеет более однородную структуру, лицевое покрытие хвойных плит выделяется разводами и многочисленными сучками.

Как делают фанеру

Технология производства включает множество процессов, поэтому в домашних условиях качественного результата добиться не получится. Но своими руками можно осуществить фанерование предметов интерьера или поделок.

Оборудование

Чтобы изготавливать листовые изделия, производство должно иметь соответствующее техническое оснащение с конвейерными линиями. Отбор и обработка шпона проводятся вручную.

- Калибровочный и окорочный станок. Используются для очистки бревен. В линию дополнительно включается обрезочное устройство. Технология допускает применение различных модификаций с ваннами для мытья и размягчения.

- Специальная установка для лущения. Наиболее популярны автоматические станки, оснащаемые двойными телескопическими шпинделями, между которыми закрепляется заготовка. Процесс контролируется до получения нужного результата. Настройка оборудования позволяет получать шпон разной толщины.

- Гильотина или специальные ножи. Отвечают за обрезку получаемой ленты до нужной длины. Современные агрегаты выполняют работы самостоятельно, укладывая лущеный материал в стопы.

- Сушилка. Обеспечивает нужный уровень влажности без нарушения структуры. Чаще всего применяется устройство тоннельного типа.

На начальном этапе качество получаемого шпона зависит от станка, отвечающего за лущение древесины, и линии по сушке

На начальном этапе качество получаемого шпона зависит от станка, отвечающего за лущение древесины, и линии по сушке

- Комплексная установка для приготовления и нанесения клея. Модификация зависит от вида состава.

- Станки для последовательного склеивания слоев. В технологический участок включено оборудование для первоначального форматирования.

- Холодный и горячий пресс.

- Станки для обработки по длине и ширине.

- Шлифовальные и обрабатывающие устройства. Позволяют получить определенную разновидность плит (например, перфорированные изделия).

Установка по нанесению клея и пресс отвечают за монолитность изделия, а от качества подрезки и шлифовки напрямую зависит товарный вид фанеры

Установка по нанесению клея и пресс отвечают за монолитность изделия, а от качества подрезки и шлифовки напрямую зависит товарный вид фанеры

Только качественное и правильно настроенное оборудование обеспечивает производство фанеры, которая будет отвечать всем нормам ГОСТа и потребностям покупателя.

Процесс изготовления

- Сырье подается на линию калибровки и очистки, где с бревен удаляются сучки и отделяется кора. Материал нарезается на фрагменты нужного размера.

- Получившиеся чурки перемещаются в ванну с горячей водой. В жидкость могут добавляться дополнительные компоненты, отвечающие за сохранение или улучшение определенных свойств. Этот этап необходим, чтобы вся древесина пробрела одинаковую влажность. Также процесс значительно облегчает дальнейшую обработку.

- Бревна помещаются на лущильный станок и фиксируются между двумя валами, которые задают темп вращения. Находящиеся с краю лезвия осуществляют снятие шпона. Можно использовать и другие методы, но лущение является наиболее эффективным.

- Листовой или ленточный шпон помещается на раскроенный станок, где происходит формирование размера. Для этих целей можно применять гильотину или специально настроенные ножи, в зависимости от подачи сырья.

- Наступает этап сушки: передвигаясь по роликовой системе, материал последовательно обрабатывается горячим воздухом. Итогом должна стать продукция с остаточной влажностью 4–6%.

- Шпон подается на проверочный участок, где происходит устранение недостатков и сортировка. Хотя линия производства максимально автоматизирована, часть работы необходимо делать вручную. Сырье распределяется по размеру, осуществляется предварительная очистка и группировка в стопки.

- На материал для сердцевины наносится склеивающая смесь, сверху выполняется облицовка перпендикулярными пластами. Если требуется усилить структуру плиты, то добавляются дополнительные слои.

- Сформированные листы помещаются на участок прессования. В зависимости от используемого клея, применяется холодный или горячий способ. Первый вариант подразумевает сжатие слоев в течение 6 часов при постоянной температуре, второй – применение высокого давления и горячего пресса.

Практически на всех заводах схема линии по производству фанерного листа одна и та же, а качество конечной продукции зависит от технологического уровня оборудования, из которого состоит конвейер

Практически на всех заводах схема линии по производству фанерного листа одна и та же, а качество конечной продукции зависит от технологического уровня оборудования, из которого состоит конвейер

После этого осуществляется конечная обработка, которая позволяет получать материал с необходимой степенью отделки: шлифовка, ламинирование, покрытие различными декоративными составами.

Внимание! От метода прессования и обработки зависит стоимость фанеры.

Обзор производителей

На данный момент популярностью пользуются следующие изготовители:

- Объединенная группа компаний «Свеза». Холдинг включает шесть предприятий, выпускающих качественную продукцию, которая зарекомендовала себя для различных видов работ. Особое внимание заслуживает березовая фанера, отвечающая современным стандартам качества.

- ООО «Сыктывкарский фанерный завод». Основное направление – выпуск большеформатных листов, которые используются для обшивки или изготовления мебели. Также имеется линия производства ламинированной продукции.

- Группа компаний «Юнайтед Панел Груп». Выпускает отличные фанерные материалы 27 форматов с 30 вариантами толщины, специализируется на березовых и ламинированных плитах.

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами

Также часть рынка занимают азиатские производители, качество продукции которых не всегда отвечает заявленным параметрам.