Технология сборно монолитного каркасного домостроения

Технология сборно-монолитного каркасного домостроения

Как показал многолетний и беспрецедентный по масштабам опыт стран Европейского Союза, применение технологии СМКД экономически оправданно и целесообразно практически для строительства зданий любого назначения. Мы не ставим своей целью убеждать своих партнеров в преимуществах данной технологии перед другими, однако рекомендуем обратить на нее внимание, оценить ее достоинства, попробовать найти недостатки, и если у вас возникают вопросы, мы всегда готовы их обсудить.

Сравнение технологии СМКД с крупнопанельным домостроением

В последние годы стало очевидным, что сборное крупнопанельное домостроение (КПД) ввиду своей устаревшей материало- и энергоемкой технологии стало неконкурентоспособным. В настоящее время себестоимость панельного дома вплотную приблизилась к себестоимости монолитного. Таким образом, из двух главных преимуществ КПД — быстроты и дешевизны — остается только скорость строительства, которая у монтажной сборки существенно выше по сравнению с монолитными работами. Однако монолитное строительство, которое позволяет создавать оригинальный облик зданий и делать гибкую планировку квартир, с учетом климатических условий в большинстве регионов России, не сможет стать по настоящему массовым в виду своего относительно дорогого технологического процесса, высокой трудоемкости и невозможности оптимизации временных затрат в процессе производства.

В Российской Федерации все эти недостатки нивелируются путем привлечения низко квалифицированной и малооплачиваемой рабочей силы из ближнего зарубежья, практически повсеместными нарушениями технологии бетонирования, особенно в зимнее время, и использованием самых дешевых вариантов опалубки, как правило, в ущерб качеству. Но строительство низкокачественного жилья, конечно, не решит проблемы, а, учитывая все возрастающий дефицит рабочей силы, дороговизну кредитных ресурсов, снижение среднезимней температуры последние годы, вопрос замещения КПД на более современные индустриальные системы домостроения с каждым годом становится все более актуальным.

В то же время, несмотря на практически полную остановку в крупных региональных центрах заводов КПД, на их базе постепенно начинает восстанавливаться промышленное производство сборных железобетонных домостроительных конструкций на основе использования современных проектно-конструктивных и технологических решений, более эффективных и экономичных, чем производство панелей.

Речь идет о каркасных сборно-монолитных технологиях, которые взяли многие положительные свойства полносборных конструкций и ряд преимуществ монолитных.

Описание применяемой компанией технологии СМКД

Как правило, этот тип зданий, характеризуется рамной или рамно-связевой структурой и узлами «колонна-ригель» или «колонна-диск перекрытия». Специфика этих конструкций заключается в разделении функций несущего сборно-монолитного каркаса, обладающего повышенной сейсмостойкостью, и самонесущих стен (как ограждающих внешних, так и перегородочных, внутренних) из легких энергоэффективных материалов, привязываемых к межэтажным перекрытиям, что дает возможность проектировать оригинальные здания и осуществлять свободную планировку квартир.

Главным преимуществом этих технологий является резкое сокращение расхода железобетона по сравнению с сериями из сборных стеновых панелей и монолитными вариантами домостроения. Современное промышленное производство сборных железобетонных элементов позволяет изготавливать их с высоким качеством и точностью. В свою очередь, это дает возможность за 1 месяц монтировать 3-4 этажа независимо от погодных условий, приближаясь тем самым к скорости монтажа панельного дома.

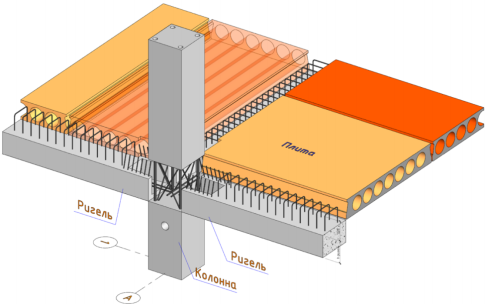

Основой сборно-монолитных технологий является несущий каркас, состоящий из трех основных железобетонных элементов: вертикальных опорных колонн, предварительно напряженных ригелей и плит перекрытия. Узел соединения «колонна-ригель-плита является монолитным. Весь каркас собирается без применения сварки. Применение сборно-монолитного каркаса возможно также в сейсмических районах (до 10 баллов). Эта возможность обеспечивается неразрезными сборно-монолитными дисками перекрытий и жесткостью соединительного узла. Наружные и внутренние стены являются не несущими, а только ограждающими, что позволяет применять для их изготовлениялюбые облегченные строительные материалы, удовлетворяющие требованиям СНиП по теплотехнике и современным архитектурно-планировочным решениям.

Сборно-монолитная технология позволяет собирать каркасы с большими пролетами между колоннами, что дает возможность свободно планировать расположение помещений на этажах как в ходе строительства, так и во время эксплуатации. Индивидуальный расчет сечений несущих элементов в зависимости от их месторасположения в каркасе обуславливает малый расход металла при производстве железобетонных изделий. Полная заводская готовность элементов каркаса позволяет при его возведении практически полностью отказаться от электросварочных работ, существенно снизить энергоемкость строительства, расход материалов на строительной площадке, сроки строительно-монтажных работ и, в конечном счете, обуславливает низкую себестоимость жилья по сравнению с другими строительными технологиями.

Проведенный анализ показал, что новая технология позволяет до 40% уменьшить вес несущих конструкций, их материалоемкость. Так, для возведения 45 тыс. кв.м жилья нужно произвести в заводских условиях всего лишь 8 тыс. куб.м различных элементов. Для сравнения: в панельном домостроении, где несущими являются стены зданий, на такую площадь потребовалось бы выпустить 36 тыс. куб.м железобетонных изделий, а это значит, что затраты и численность рабочих возросли бы в несколько раз.

Применение в домостроении сборно-монолитного каркаса имеет много преимуществ. По сравнению с другими технологиями расход арматуры снижается от 2 до 5 раз. Универсальность элементов позволяет использовать их при любых архитектурных решениях. Это создает большие возможности перепланировки помещений на стадии проектирования, в ходе строительства и даже в период эксплуатации зданий, так как стены не являются несущими, главное — чтобы незыблемым оставался сам каркас.

Метод открывает возможности для строительства высотных зданий, при этом высота этажа ограничений не имеет и зависит только от прочностных характеристик колонн. Сборно-монолитный каркас может с успехом применяться не только для строительства жилых домов высотой до 25 этажей, но и общественных, производственных и административно-бытовых зданий. Быстрая переналадка оборудования под запросы рынка позволяет применять архитектурно-планировочные решения.

При эффективном управлении строительным процессом каркасная технология может снизить цену 1 м2 на 25%.

По данной технологии можно будет строить не только жилые дома, но и торговые центры, промышленные многоэтажные здания, многоярусные стоянки.

Преимущества технологии СМКД по сравнению с монолитом

По сравнению с прямым конкурентом технологии СМКД, — монолитным домостроением, сборно-монолитный каркас имеет целый ряд неоспоримых преимуществ, которые, в конечном счете, резко удешевляют строительство, а именно:

- численность основных рабочих на строй-площадке сокращается в 3-4 раза, что, в свою очередь, значительно снижает затраты на оплату труда, налогообложение, спецодежду, средства безопасности и т.п.;

- в несколько раз уменьшается комплект технологической оснастки и оборудования, необходимых для производства работ на площадке, соответственно, многократно снижаются накладные расходы, связанные с приобретением, ремонтом и амортизацией нормокомплекта;

- происходит сокращение потерь времени, связанных с технологическими простоями, обусловленными производством работ в зимнее время (например, прогрев арматуры непосредственно перед приемкой бетона в опалубку), тогда как на темпы монтажа неблагоприятные погодные условия не влияют;

- улучшение качества завершенных строительством несущих конструкций, так как при СМКД применяются готовые заводские изделия, изготовленные на высокотехнологичном импортном оборудовании с автоматическим контролем производственных процессов и прогрева заформованных железобетонных изделий, что позволят сократить риски, связанные с некачественным выполнением этих же операций на стройплощадке;

- сокращаются непроизводственные затраты на содержание стройплощадки (охрана, затраты на электроэнергию, содержание временных дорог и т.п.), так как сокращается продолжительность строительства объекта в целом;

- в несколько раз снижается энергоемкость производства, в основном снижение энергопотребления обусловлено многократным сокращением объема монолитных конструкций и, как следствие, отказом от их дорогостоящего электропрогрева при отрицательных внешних температурах;

- снижаются безвозвратные потери основных материальных ресурсов (арматуры и бетона) на основном производстве — в заводских условиях нормы потерь при изготовлении арматурных изделий и формовке конструкций сокращаются в 3-4 раза, эти технологические процессы, в отличие от стройплощадки, на 85-90% автоматизированы.

Воскресенский завод ЖБКиИ

+7 (49644) 3-30-93, +7 (495) 928-4294

Вечный дом. Монолитная технология для частников

Монолитная технология строительства максимально представлена в масштабной застройке, но значительно меньше в частном секторе. Тогда как в некоторых регионах из-за сейсмики только на монолитном каркасе дома и возводят, а по надежности и долговечности с железобетоном потягается разве что кирпич. И даже с учетом повышенной трудоемкости отливки ограждающих конструкций и перекрытий, самостройщики с поставленными задачами справляются на ура. Рассмотрим особенности технологии монолитного домостроения применительно к ИЖС.

- Монолитный дом, это какой?

- А чем отличается каркасно-монолитный дом от монолитного?

- Что значит, обратный монолитный каркас?

- Несъемная опалубка тоже монолит?

- И какой должен быть фундамент?

- Как облегчить прокладку коммуникаций?

- Чем заливать?

- Почему с монолитом меньше возни?

- С фасадом то, что делать?

- Правда, что монолитный дом, «золотой»?

1 . Монолитный дом, это какой?

В любом проявлении, монолитные конструкции отливаются из раствора на базе цементного вяжущего в опалубку, где уже установлен армокаркас. Хотя производители и энтузиасты предлагают использовать композитную стеклопластиковую арматуру, ни профессионалы, ни самостройщики в подавляющем большинстве этого делать не советуют. Как ни крути, металлическая арматура проверена веками работы в самых ответственных конструкциях, стеклопластик пока еще слишком «молод» да и растяжение никто не отменял. Заливка производится преимущественно самомесом, рядами, по мере схватывания предыдущего фрагмента, опалубка разбирается и переставляется для заливки следующего и так до финала.

В монолитных домах не только стены, но и перекрытия монолитные же, на крайний случай – сборные из пустотных железобетонных плит. Но чаще все же заливаемые в опалубку или по специфичному профлисту с целью облегчения конструкции, также распространены сборно-монолитные перекрытия. Так как несущая способность монолитных стен повышенная, крышу можно без опаски крыть даже натуральной керамической черепицей или ее цементно-песчаным подобием.

2 . А чем отличается каркасно-монолитный дом от монолитного?

Каркасно-монолитная технология пришла в частную сферу из многоэтажного строительства – основную массу современных жилых комплексов, в том числе и премиального класса, возводят на базе монолитного каркаса. Стоечно-балочный каркас и перекрытия отливаются в опалубку, армирование выполняется согласно расчетам, перезакладка нежелательна также как и экономия арматуры. В качестве заполнения преимущественно кладочные крупноформатные материалы с минимальной теплопроводностью (газобетон, пенобетон, полистиролбетон, керамзитобетон и др.). Иногда монолитный каркас заполняют монолитными же стенами, но отлитыми из облегченного, пористого пенобетона или полистиролбетона. В сейсмоопасных районах практически все частные дома, хоть в один, хоть в два этажа, строят таким способом.

3 . Что значит, обратный монолитный каркас?

Классический каркасный монолит – фундамент, перекрытие, сборка опалубки под колонны, заливка, сборка опалубки под перекрытия, заливка и так до крыши, затем, крыша. А уже следующим этапом выкладывают стены и перегородки из блоков, стены из блоков, а перегородки из пазогребневых плит или кирпича, как кому больше нравится. Обратный же каркас, выполняют «с конца», заливая фундамент, перекрытие, после которого приступают не к несущим элементам, а к заполнению. Такой способ позволяет обойтись меньшим количеством опалубки и отлично подходит для самостройщиков, работающих в одни руки или семейно. Плюс, прочность соединения колонн и блочных стен значительно выше, так как бетон заливается в уже выложенный с двух, а то и трех сторон «колодец».

4 . Несъемная опалубка тоже монолит?

Да, одной из технологий строительства частных монолитных домов является заливка бетона в «скорлупу» из несъемной опалубки из чистого пенопласта (ППС), пенополиуретана (ППУ), экструзионного пенополистирола (ЭППС) или щепобетонных плит с ППС. Изначально выпускали несъемную опалубку из плотного ППС с двух сторон, позже появились вариации на эту тему, когда изнутри экологичный материал, а снаружи, утеплитель. При заливке в несъемную опалубку не только процесс работы проще и скорость выше, но и дополнительного утепления монолитных стен не требуется. В остальном, технология стандартная – сборка и фиксация опалубки (количество рядов под одновременную заливку ограничено), продольное и поперечное армирование, заливка, трамбовка (вибрацией или механически). При строительстве домов из других материалов, несъемную опалубку применяют в фундаменте, иногда в перекрытиях.

5 . И какой должен быть фундамент?

Однозначно, не свайный или столбчатый, свайно-ростверковый с бетонными заливными или забивными сваями, делают при наличии жесткой необходимости, на основании точных расчетов. Монолит, даже из облегченного бетона, материал тяжелый, поэтому и основание под него требуется надежное. По большей части это либо ленты, мелкозаглубленные или заложенные ниже уровня промерзания грунта, либо плиты. УШП при массе достоинств для монолита хлипковата, когда нужны сразу коммуникации с теплым полом без дополнительных танцев с бубнами, делают плиту DOW. Это усиленная разновидность утепленной «шведки», с двойным армированием и одинаковой толщиной по всей площади, а не только под несущими стенами. Когда речь про каркасно-монолитную коробку, с облегченным заполнением, достаточно и УШП.

6 . Как облегчить прокладку коммуникаций?

Чтобы не долбить и не штробить «километры» крепких бетонных стен, электрокабели под проводку закладывают в гофрах еще в процессе заливки. Умудряются даже подрозетники и распредкоробки сразу фиксировать и заливать, а под канализацию, вентиляцию и водопровод делать в стенах (перекрытиях) закладные. Качественно залитые бетонные стены выравнивания и толстого слоя штукатурки не требуют, максимум, шлифовка или финишная шпатлевка. Поэтому спрятать проводку в толще штукатурного слоя не получится, а штробить, укладывать и замазывать, гораздо труднее и дольше, чем позаботиться о коммуникациях при заливке.

7 . Чем заливать?

Когда заливка проводится в несъемную опалубку, а до ближайшего РБУ с качественным бетоном рукой подать, можно заказывать и готовый, порционно, и аккуратно подавать в форму из миксера по рукаву. Но в большинстве случаев заливают самомесным раствором, приготовленным в бетономешалке, если речь про тяжелый бетон или полистиролбетон. Чтобы получить «теплый» монолит заливаются пенобетоном, для его приготовления нужен уже пенообразователь и соответствующие добавки в раствор. Для повышения эксплуатационных и технических свойств раствора и бетона, при приготовлении самомеса применяют различные модифицирующие добавки. Трудоемкость монолитного строительства – один из факторов, сдерживающих его повсеместное распространение, но наши умельцы умудряются работать и в одну каску, таская раствор ведрами и тачками. Если же рассматривать скорость строительства в целом, то она у монолиток выше, чем при кладке стен даже из крупноформата, не говоря о кирпиче.

8 . Почему с монолитом меньше возни?

В процессе заливки коробки сил придется потратить больше, но отделка интерьера проще, следовательно, быстрее. При использовании гладкой опалубки из влагостойкой фанеры и тщательном вибрировании, поверхность стен после распалубки получается если не идеальная, то близкая к этому. Когда стены будут красить, придется сделать черновую и финишную или же только финишную шпатлевку. В остальных случаях (обои, облицовка, декоративная штукатурка и др.) достаточно шлифануть от наплывов, обеспылить и обработать герметиком для непроницаемых оснований или для впитывающих, если заливались пенобетоном. После этого можно приступать к чистовой отделке, а некоторые оставляют как есть, предпочитая эффект шлифованного бетона любым другим видам. Качественно залитые бетонные перекрытия, особенно, с уже проложенным теплым полом, также не требуют дополнительного выравнивания, максимум, наливайка и то, под ламинат.

9 . С фасадом то, что делать?

Чем тщательнее подготовка и качественнее заливка, тем меньше работы не только при отделке изнутри, но и снаружи. Тяжелый бетон с крупнофракционным заполнителем шикарно проводит тепло. Чтобы не заливать полуметровые стены, а обойтись пятнадцатью-двадцатью сантиметрами, коробку утепляют снаружи. Так как монолит, практически лучшее основание под мокрый фасад, именно его и делают чаще других. Но в качестве финишного слоя сегодня используют не только декоративные штукатурки, но и краску, и облицовку различной плиткой или плитами, и наклеивание фасадных панелей, которые одновременно являются и утеплителем, и декором. По сути, каких-либо ограничений при выборе типа отделки нет, можно хоть фиброцементным сайдингом все зашить. Но не проще ли тогда сразу собирать наружную опалубку из фактурной доски. Устройство различных навесных вентилируемых фасадов, тоже, на любителя, виниовый или металлический сайдинг не тот материал, который украсит монолитный дом. А вот обшивка планкеном из лиственницы или термодревесиной, вариант весьма интересный, как и комбинированная отделка. Например, штукатурка с частичной облицовкой натуральным камнем или его имитацией, краска с деревянными элементами или нечто похожее.

Если же про теплоэффективность задумались сразу и вместо тяжелого раствора стены отлили из легкого, никакого утепления фасада дому не нужно, он и так отлично держит тепло. В этом случае красить, штукатурить или облицовывать можно и без утепления и армирования утеплителя, прямо по бетону. Достаточно неплохо смотрится клинкерная плитка, но стоимость далека от бюджетной, как вариант, ее можно заменить имитацией из гиперпресса.

10 . Правда, что монолитный дом, «золотой»?

Отчасти да, после тотального подорожания металлической арматуры и без того не самая бюджетная технология стала еще дороже. С другой стороны, с учетом степени готовности и возможности самостоятельного строительства, кардинальных отличий в цене квадрата от других стеновых материалов нет. Коробка, из чего бы она ни была, в общестроительном бюджете занимает около 40%, все остальное приходится на фундамент, крышу, инженерку и отделку. Миллионной разницы точно не будет, зато степень надежности, долговечность, скорость строительства и повышенная теплоемкость, однозначно, в пользу монолита. Тем более что сегодня в несколько раз подскочили цены не только на металл, но и на древесину, композит всех видов, утеплители, и прочее, прочее. Поэтому дешевых технологий сегодня не осталось в принципе, и про бюджет на дом до миллиона, тоже похоже пора навсегда забыть. На этом фоне монолитные дома вполне сопоставимы с кирпичными, блочными или каркасными.

Технология СМКД

ДСК Коловрат

ДСК Коловрат — единственный̆ в своем роде комбинат на территории ЦФО, использующий в работе технологию СМКД. Компания выполняет функции проектно-конструкторского бюро, производственного предприятия и строительномонтажного управления.

Использование СМКД – это способ реализовать любые планировочные решения по приемлемой цене, а также ускорить процесс возведения сооружений из жби, изготовленных в промышленных условиях. Это позволит сэкономить на обустройстве каркаса на 15–20% по сравнению с традиционным монолитным строительством.

В западноевропейских странах технология сборно-монолитного каркаса применяется уже более полувека. В России ее впервые использовала компания «Saret» (Франция), которая в начале 90-х годов прошлого века поставила в Сочи оборудование для завода по изготовлению сборных конструкций из железобетона. Именно тогда производственная линия и сам технологический процесс были адаптированы под потребности нашего рынка.

СМКД объединила все достоинства индустриальной технологии и устранила ограничения при выборе архитектурного проекта, что существенно расширило перспективы строительства. Появилась возможность максимально унифицировать каждую деталь здания без повышения финансовых затрат. Кроме того сократились сроки строительства даже тех объектов, которые включают сложные архитектурные элементы. Технология применима и в регионах со сложным климатом (+40 до -60С). Сейсмоустойчивость объектов, выполненных по СМКД, достигает 9 баллов.

Сборно-монолитный каркас, объединивший достоинства сборного каркаса и монолитных элементов, функционирует как рамно-связевая система. К примеру, жесткое сопряжение (примыкание) ригеля с колонной уменьшает изгибающий момент пролета.

Такой эффект достигается благодаря перераспределению нагрузки на опору при включении во взаимодействие сборно-монолитного ригеля от примыкающих участков конструкции. В итоге существенно снижается расход железобетона на 1 м² площади несущего каркаса сооружения в сравнении с иными расчетными схемами.

Расход ЖБИ в сборно-монолитном строительстве составляет 0,22 – 0,25 м³ на 1 м² собранной конструкции. При этом высота межэтажного пролета ничем не ограничивается (исключение – прочностные свойства колонн), потому такой тип каркаса подходит для объектов различного назначения:

- жилые дома;

- паркинги;

- здания общественного пользования;

- промышленные объекты;

- административные сооружения;

- торговые центры.

- Каркасы с внушительными расстояниями между колоннами открывают широкие горизонты для реализации различных творческих замыслов.

Основа сборно-монолитной конструкции – каркас с несущей функцией, состоящий из трех ЖБ деталей:

ДСК Коловрат производит сборные жб (безконсольные) колонны прямоугольного, постоянного по высоте, сечения. Для выполнения работы на предприятии используются универсальные формовочные стенды, позволяющие изготавливать изделия, максимально соответствующие рабочим чертежам всех существующих серий типовых конструкций, а также индивидуальным чертежам КЖИ.

По назначению такие конструкции подразделяются на несколько видов:

- верхние, используемые при строительстве верхних этажей, колонны;

- средние, применяемые при сооружении средних этажей, элементы;

- нижние — колонны для возведения цокольных этажей;

- бесстыковые колонны, используемые по всей высоте объекта.

Главные положительные свойства таких конструкций – морозо- и сейсмическая стойкость, повышенная несущая способность, влагоустойчивость, устойчивость к агрессивным веществам.

Исходя из параметров сооружения: высота этажа, шаг колонн, размер пролета и других эксплуатационных условий, для изготовления изделий подбираются соответствующие характеристики:

- длина 18 м и более с возможностью выполнения технологических разрывов;

- произвольное поперечное сечение (до 500×600 мм);

- анкерные болты или закладные детали для монтажа стеновых, стропильных или подстропильных систем, коммуникаций и молниезащиты на оголовках и на боковых поверхностях;

- наличие (при необходимости) фасок и монтажных отверстий;

- использование бетона прочностью до В 40.

Характеристики бетонного раствора по водонепроницаемости и другим показателям указываются в КЖИ проекта. В качестве арматуры используется стальной прут класса AI и AIII по ГОСТ5781-82 и класса ВР-1 по ГОСТ6727-80. Марка стали для закладных элементов подбирается согласно указаниям СниП2.03.01-84 и приводится в КЖИ.

Нормативные документы:

- ГОСТ 13015-2003 серия 1.423.1-3/88 «Колоны железобетонные прямоугольного сечения для одноэтажных производственных зданий высотой до 9,6 м без мостовых опорных кранов»;

- серия 1.020-1 «Конструкции каркаса межвид

- серия ИИ-04 альбомы КЖИ, разработанные с учетом технологии СМКД (сборно-монолитного каркасного домостроения).

Технологии каркасно-монолитного строительства, плюсы и минусы

Принцип возведения монолитно-каркасных сооружений заключается в создании железобетонной конструкции, состоящей из колонн, опирающихся на несущий фундамент, и горизонтальных плит перекрытий, связывающих все вертикальные опоры в единый прочный остов здания. После возведения каркасной системы наружные стены и внутренние перегородки можно сделать практически из любых материалов, способных удержать тепло внутри здания и противостоять негативным воздействиям внешней среды.

Основное понятие каркастно-монолитной технологии

Как уже можно понять из термина, несущей основой будущего здания, возводимого по этой технологии, будет монолитный каркас. Состоит он из железобетонных колонн и перекрытий, залитых единым цельным элементом. Наружные и внутренние стены могут быть выполнены из любых материалов: кирпича, различных блоком, панелей и тд.

Как уже можно понять из термина, несущей основой будущего здания, возводимого по этой технологии, будет монолитный каркас. Состоит он из железобетонных колонн и перекрытий, залитых единым цельным элементом. Наружные и внутренние стены могут быть выполнены из любых материалов: кирпича, различных блоком, панелей и тд.

Далее производятся наружные и внутренние отделочные работы, для которых можно применять любые материалы.

Достоинства и недостатки

Возведение зданий с применением каркасного метода широко используется строителями по всему миру благодаря возможности:

Возведение зданий с применением каркасного метода широко используется строителями по всему миру благодаря возможности:

- быстрой и менее дорогой реализации любого проекта;

- непрерывного выполнения строительных работ, исключающего технологические простои;

- повысить надежность и увеличить долговечность построенных зданий;

- уменьшения расходов на возведение наружных стен и внутренних перегородок;

- выполнения любой перепланировки помещений, так как стены не являются несущими элементами;

- производства строительных работ в любое время года;

- снизить транспортные расходы по доставке строительных материалов на объект.

В числе значимых недостатков специалисты отмечают необходимость утепления внешней стороны колонн и торцов плит перекрытия для ликвидации мостиков перехода холода при отрицательной температуре наружного воздуха. Кроме этого следует сказать о достаточно сложной технологии сборки опалубочной конструкции.

Этапы возведения каркасно-монолитных конструкций

Соединение всех элементов несущей конструкции между собой обеспечено единым арматурным каркасом внутри железобетонного монолита. В ходе монтажа по монолитно каркасной технологии образуется жесткая система, не имеющая шарнирных или условно подвижных соединительных узлов. Однако такой способ строительства требует сложной расчетной части проекта с обеспечение специальных технологических приемов, уменьшающих возможные риски деформационных изменений при усадке и тепловых расширениях.

Соединение всех элементов несущей конструкции между собой обеспечено единым арматурным каркасом внутри железобетонного монолита. В ходе монтажа по монолитно каркасной технологии образуется жесткая система, не имеющая шарнирных или условно подвижных соединительных узлов. Однако такой способ строительства требует сложной расчетной части проекта с обеспечение специальных технологических приемов, уменьшающих возможные риски деформационных изменений при усадке и тепловых расширениях.

Качество строительства во многом зависит от фундамента

Единая работа всех несущих элементов каркаса и отсутствие напряжений при возникновении смещений, обеспечивается надежностью фундаментного основания. В зависимости от типа грунтов, этажности здания, общего веса строительных материалов, снегового покрова, внутренней обстановки помещений и других факторов в качестве несущей основы выбирают ленточную, свайную или плитную конструкцию.

Монолитно каркасная технология возведения небольших объектов индивидуального строительства без подвалов и технического подполья, на устойчивых плотных грунтах с глубоким залеганием грунтовых вод, может применяться на ленточных фундаментах небольшого заглубления. При необходимости устройства подвальных помещений приходится строить классический вариант основания из фундаментных блоков или заливать железобетонный монолит с опорой на грунт ниже нормативной точки промерзания.

Плитные конструкции применяют для малоэтажных зданий на пучинистых и неустойчивых почвах при высоком уровне грунтовых вод. В случае смещения основания происходит одновременная подвижка всего плитного блока. В результате перекосы и возможные напряжения в элементах каркаса полностью отсутствуют.

Фундаменты свайного типа являются самыми надежными для каркасно монолитного строительства, поскольку опираются на твердые глубинные слои грунта. Для равномерного распределения весовых нагрузок на фундамент необходимо обязательное устройство ленточного железобетонного ростверка, который объединит все свайные опоры в единую несущую конструкцию.

Важно! Расчет фундамента под каркасно-монолитное здание должен выполнять специалист. Принятие самостоятельных неквалифицированных решений недопустимо.

Монтаж колонн и перекрытий

Установка опалубки колонн

После готовности фундаментного основания, приступают к возведению монолитного каркаса. Основной несущей конструкцией является система вертикальных колонн, связанных между собой горизонтальными плитами перекрытий и перемычками. При этом каждый элемент системы состоит из стального арматурного каркаса, залитого бетонной смесью. Для ускорения процесса возведения здания и применения единой технологии на всех этапах строительства многие компании и индивидуальные застройщики и стены делают в виде бетонных монолитных конструкций, уменьшая при этом металлоемкость арматурного каркаса.

Установка опалубки перекрытий

При монтаже перекрытий на пол нижнего этажа или подвала устанавливают вертикальные опорные стойки. На них сверху укладывают опалубочные щиты, соединяя их друг с другом без щелей и зазоров. Для обеспечения полной герметичности палубы поверхность можно накрыть полиэтиленовой пленкой. При укладке собранного арматурного каркаса его пруты обязательно соединяют с выступающими из нижних колонн стальными стержнями. Заливка бетонной смеси производится за один раз бесперерывно.

Виды опалубки для заливки бетона

Монолитно каркасная технология предусматривает применение в качестве основной монтажной оснастки штатной съемной опалубки многоразового использования. В классическом варианте ее ограждающие элементы представляет собой прямоугольные щиты из ламинированной влагостойкой фанеры, закрепленной на металлических рамах из профильных труб.

Для плотного и надежного соединения щитов между собой используют специальные замки клинового и зажимного типа. Устойчивость собранной щитовой панели обеспечивается установкой боковых откосов и упоров. Обеспечение точных монтажных расстояний между противоположными палубными поверхностями осуществляется при помощи специальных стяжных винтов. Для сборки опалубки перекрытий устанавливают вертикальные раздвижные стойки изменяемой высоты с возможностью жесткой фиксации необходимого размера.

Средний вес 1м 3 бетонной смеси в среднем равен 1900 кг. Поэтому опалубочная конструкция должна быть максимально прочной, устойчивой и способной выдерживать подобные весовые нагрузки. Наличие не плотных стыков и щелей более 2 мм не допускается. Утечка влаги из заливаемого бетона увеличит время гидратации цемента и приведет к снижению качества материала монолитной конструкции.

Для монтажа фундаментов и наружных стен из железобетона в последние годы все чаще применяют несъемную опалубку из пенополистирольных плит. Их устанавливают по наружной поверхности, и изнутри ставят обычные съемные опалубочные щиты. После затвердения смеси щитовые элементы снимают, а наружный слой пенополистирола оставляют на месте. При эксплуатации он служит эффективным утеплителем и хорошо защищает бетонную поверхность от воздействия влаги.

Расчет расхода арматуры и требования к ее установке

Опыт практических наработок в строительстве показывает, что средняя металлоемкость конструкций при монолитно каркасной технологии строительства составляет 25 кг на кубометр заливаемой бетонной смеси. Диаметр прутов и конфигурация их расположения определяются на основании специального инженерного расчета. Но в любом случае сечение продольных струн не должно быть менее 10 мм, а поперечных соединений 8 мм. Поперечные вставки служат элементами жесткости и фиксаторами положения продольных прутов. Расстояние между ними не должно быть более 250 мм. Более подробно о правильном армировании можно почитать здесь.

При установке арматурного каркаса внутри опалубки необходимо строго выдерживать нормативные расстояния от ограждающего щита до арматуры. Поверхностный слой бетона защитит металл от воздействия влаги, предотвратит коррозию и возможное разрушение строительной конструкции.

При установке арматурного каркаса внутри опалубки необходимо строго выдерживать нормативные расстояния от ограждающего щита до арматуры. Поверхностный слой бетона защитит металл от воздействия влаги, предотвратит коррозию и возможное разрушение строительной конструкции.

Соединение армирующих элементов между собой осуществляется с помощью мягкой вязальной проволоки или электросваркой. Однако следует заметить, что резкий нагрев металла от воздействия электрической дуги приводит к изменению его механических и физических свойств, обычно не в лучшую сторону. Поэтому сварку применяют только в случаях невозможности выполнения холодной вязки.

Для возможной сборки всех армирующих элементов в единую конструкцию обеспечивается выполнение следующих условий:

- при заливке фундамента над его поверхностью оставляют выступающие на 250-300 мм вертикальные пруты, к которым потом присоединяются армирующие стержни колонн, подробнее о армировании фундамента можно почитать здесь;

- армирующий пояс перекрытий делается таким образом, чтобы внутри колонн не было стыковых горизонтальных соединений;

- связка собранного арматурного каркаса с выступающими из строительной конструкции прутами выполняется до установки опалубочного щита, который перекрывает место сборки.

От надежности соединения всех арматурных каркасов в единую конструкцию зависит прочность и устойчивость здания в целом.

Укладка бетонной смеси

Каркасно монолитное строительство предполагает применение тяжелых марок бетона не ниже М300. Наиболее оптимальным материалом, обеспечивающим небольшой запас прочности является бетонная смесь М400, которую и применяют наиболее часто. Можно использовать и другие по прочности марки, в зависимости от этажности здания или других факторов.

Для обеспечения гарантии качества бетона и соблюдения необходимой марки, лучше всего заказать материал на условиях централизованных поставок с завода строительных материалов. Кроме того, наличие бетононасоса на автомобильном миксере значительно облегчит подачу тяжелого материала через верх установленной опалубки.

Заливка бетона в опалубку производится слоями по 50-70 см с обязательным вибрационным уплотнением на каждом этапе. Монтаж каждого монолитного элемента должен производиться непрерывно за один раз. Остановки работ, приводящие к подсыханию поверхности, не допускаются, так как приводят к снижению качества конструкции и нарушению единства монолита. Поэтому каждая колонная возводится полностью на высоту этажа только при условии непрерывного производства работ. Точно так же заливаются плиты перекрытия. Более подробная статья на эту тему здесь.

Как происходит заливка бетона с помощью насосной станции

Принцип возведения монолитно-каркасных сооружений заключается в создании железобетонной конструкции, состоящей из колонн, опирающихся на несущий фундамент, и горизонтальных плит перекрытий, связывающих все вертикальные опоры в единый прочный остов здания. После возведения каркасной системы наружные стены и внутренние перегородки можно сделать практически из любых материалов, способных удержать тепло внутри здания и противостоять негативным воздействиям внешней среды.

Соединение всех элементов несущей конструкции между собой обеспечено единым арматурным каркасом внутри железобетонного монолита. В ходе монтажа по монолитно каркасной технологии образуется жесткая система, не имеющая шарнирных или условно подвижных соединительных узлов. Однако такой способ строительства требует сложной расчетной части проекта с обеспечение специальных технологических приемов, уменьшающих возможные риски деформационных изменений при усадке и тепловых расширениях.

Особенности сборно-монолитного домостроения

Рубрика: Архитектура, дизайн и строительство

Дата публикации: 01.02.2020 2020-02-01

Статья просмотрена: 515 раз

Библиографическое описание:

Комин, П. А. Особенности сборно-монолитного домостроения / П. А. Комин. — Текст : непосредственный // Молодой ученый. — 2020. — № 5 (295). — С. 32-36. — URL: https://moluch.ru/archive/295/66956/ (дата обращения: 27.08.2021).

С каждым годом все чаще и чаще строительные компании выбирают именно эту технологию строительства, ведь такие дома являются быстровозводимыми, высокотехнологичными, могут возводиться круглогодично, могут иметь полюбившуюся потребителями свободную планировку, но требуют высокого мастерства и уровня знаний исполнителя (рис. 1).

Рис. 1. Возведение здания по сборно-монолитной технологии

Основой сборно-монолитной технологии является несущий каркас, состоящий из трех основных железобетонных элементов: вертикальных опорных колонн, предварительно напряженных ригелей и плит перекрытия.

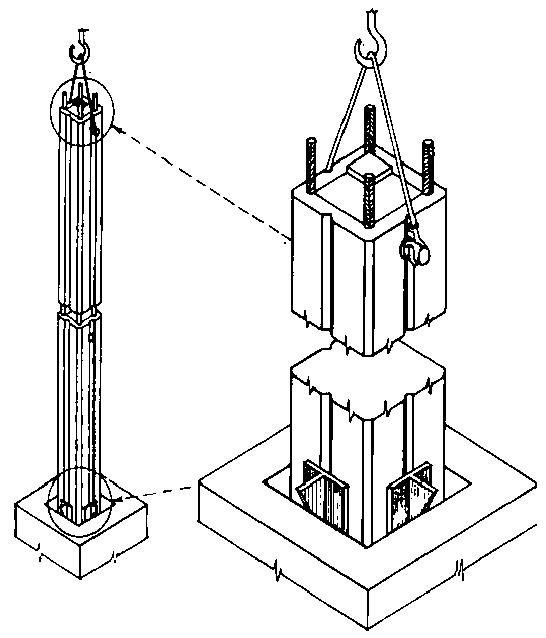

Колонны выполняются секционными. Длина секции колонны ограничивается технологическими возможностями транспортировки и монтажа. Секции колонн стыкуются между собой специальным разъемом «штепсельного» типа без применения сварки (рис. 2). В каркасе малоэтажных (высотой до 12 м) зданий устанавливаются бесстыковые колонны.

Рис. 2. Стыковое соединение колонн штепсельного типа

Сборно-монолитная технология позволяет собирать каркасы с большими пролетами между колоннами, что дает возможность свободно планировать расположение помещений на этажах как в ходе строительства, так и во время эксплуатации. Индивидуальный расчет сечений несущих элементов в зависимости от их месторасположения в каркасе обуславливает малый расход металла при производстве ЖБИ. Полная заводская готовность элементов каркаса позволяет при его возведении практически полностью отказаться от электросварочных работ, существенно снизить энергоемкость строительства, расход материалов на строительной площадке, сроки строительно-монтажных работ и, в конечном счете, обуславливает низкую себестоимость жилья по сравнению с другими строительными технологиями.

Ригели изготавливаются из железобетона с предварительно напряженной арматурой. Сечения ригелей выбираются в диапазоне от 20 до 60 см, в зависимости от места их установки. При этом ширина ригеля принимается равной ширине колонны примыкания, его высота рассчитывается в зависимости от воздействующих на ригель нагрузок.

Известны две системы сборно-каркасного домостроения: давно известная система на основе каркаса 1–020 и достаточно новая система КУБ-2.5.

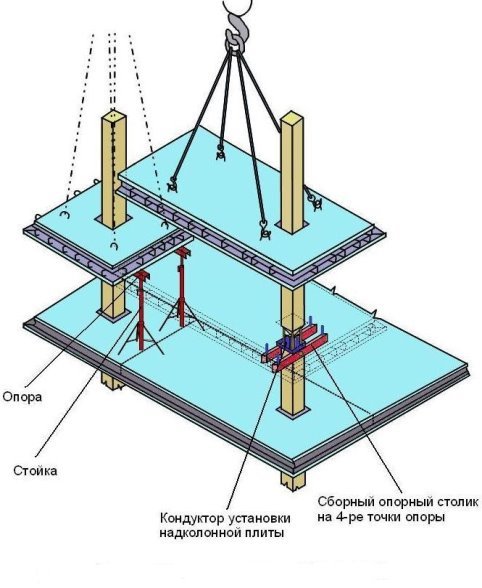

Новая система КУБ-2.5 — одна из прогрессивных технологий в каркасном домостроении (рис. 3). Сегодня она нашла развитие практически во всех регионах страны. Ненесущие стены позволяют применять местные неконструкционные материалы. Система КУБ-2,5 предназначена для строительства жилых и общественных зданий до 25-ти этажей, наземных многоуровневых паркингов. Каркас состоит из вертикальных многоярусных колонн без выступающих частей и плит перекрытия, выполняющих роль ригелей. Комплект состоит из четырех основных форм — колонна и плиты: надколонная, межколонная и средняя.

В данной системе монолитным является узел сопряжения панели и колонны с использованием закладных деталей. Бетон в данном узле работает в условиях всестороннего сжатия, вследствие чего происходит его самоупрочнение. Это дало возможность избежать ванной сварки в стыке колонн, в узле присутствуют только монтажные швы.

Членение перекрытия запроектировано с таким расчетом, чтобы стыки панелей располагались в зонах, где величина изгибающих моментов равна нулю. Стыки элементов, из которых состоит безригельный каркас в целом, замоноличиваются, образуя рамную конструктивную систему, ригелями которой служат перекрытия.

Рис. 3. Система на основе каркаса КУБ-2,5

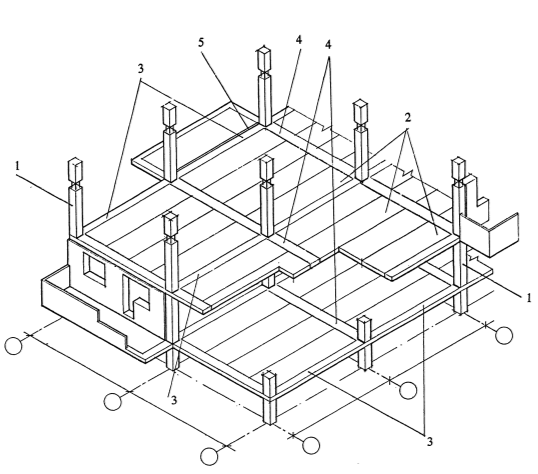

Система на основе каркаса 1–020 дает возможность в ходе проектирования и строительства жилых домов совместно с проектировщиками внести усовершенствования в конструкции каркаса, позволившие снизить его металлоемкость и повысить удобство монтажа (рис. 4).

Данная система получила широкое применение в конце XX века, но и в наше время системы на основе каркаса 1–020 используются в большом количестве новостроек.

Рис. 4. Система на основе каркаса 1–020: 1 — колонны; 2 — многопустотные плиты; 3 — несущие монолитные железобетонные ригели; 4 — связевые монолитные железобетонные ригели; 5 — тепоризолирующая прокладка

Узел соединения «колонна—ригель—плита» является монолитным (рис. 5). Весь каркас собирается без применения сварки. Применение сборно-монолитного каркаса возможно также в сейсмических районах (до 10 баллов). Эта возможность обеспечивается неразрезными сборно-монолитными дисками перекрытий и жесткостью соединительного узла (колонна—ригель—плита). Наружные и внутренние стены являются не несущими, а только ограждающими, что позволяет применять для их изготовления любые облегченные строительные материалы, удовлетворяющие требованиям СНиП по теплотехнике и современным архитектурно-планировочным решениям.

Рис. 5. Узел соединения «Колонна-Ригель-Плита»

Именно монолитные стыки и можно назвать «слабой стороной» сборно-монолитной технологии домостроения, т. к. сборные элементы изготавливаются на заводе и привозятся на объект готовыми к использованию, а монолитные стыки должны набрать определенную прочность для продолжения дальнейшего производства работ.

- Наназашвили И. Х. Строительные материалы и изделия / И. Х. Наназашвили, И. Ф. Бунькин, В. И. Наназашвили — М.: Аделант, 2006. — 479 с.

- Шембаков В. А. Сборно-монолитное каркасное домостроение. Руководство к принятию решения / В. А. Шембаков, О. Л. Никитин — Изд. 2-е — М.: Яблоня, 2005. — 118 с.